Категория: Бланки/Образцы

ВАЗ (Lada) Largus 5 мест LADA (ВАЗ) Largus универсал 5 местный автомобиль кардинально отличный от основной линейки моделей, выпускаемых на Авто ВАЗе. Отлично зарекомендовал себя на дорогах России, где с честью выдерживает испытания усиленная подвеска, которого похожа на аналогичную в автомобиле Logan, который имеет отличные.

Opel Zafira Family Специально для тех, кто ценит надежность, комфорт и безопасность в современных автомобилях был создан Opel Zafira Family. Что примечательно стоимость этого автомобиля просто идеально гармонирует с его качеством. Решитесь на большее и измените свою жизнь вместе с этим новым и невероятно вместительным.

Работа автомобилей характеризуется следующими основными технико-эксплуатационными показателями (измерителями): коэффициент технической готовности парка, коэффициент использования парка, коэффициент использования рабочего времени, скорость движения, коэффициенты использования пробега и грузоподъемности.

Характеризует степень готовности автомобилей для выполнения перевозок. Он может определять готовность парка за один день или другой отрезок времени.

Коэффициент технической готовности за один день определяют по формуле:

где: Аи — количество исправных автомобилей; Ас — списочное количество автомобилей.

Пример. Парк насчитывает 17 списочных автомобилей, а технически исправных 15. Определить КТГ.

Решение. КТГ = 15:17 = 0,88.

Коэффициент технической готовности за какой-либо период (неделю, месяц) вычисляют по формуле:

где: АДи — количество автомобиле-дней исправных автомобилей; АДс — количество автомобиле-дней списочных автомобилей.

Пример. В парке числится 310 автомобилей. Требуется определить его КТГ за 5 дней, если известно, что в первый день технически исправных автомобилей было 240, во второй — 247, в третий — 248, в четвертый — 250 и в пятый — 255.

Решение.

240 + 247 + 248 + 250 + 255 = 1240.

Доказывает степень использования подвижного состава. Он может быть одинаковым с коэффициентом технической готовности парка или ниже его.

Коэффициент использования парка определяют по формуле:

где: АДр — количество автомобиле-дней работы автомобилей; АДс — количество автомобиле-дней списочных автомобилей.

Так, если в парке имеется 300 автомобилей, а выпушено в данный день на линию 250, то КИП равен: 250:300 = 0,83.

Для определения КИП за отчетный период необходимо подсчитать количество автомобиле-дней работы на линии за этот период и разделить их на автомобиле-дни списочного состава.

Пример. Списочный состав парка 300 автомобилей. За 30 дней количество автомобиле-дней работы на линии составило 7290. Найти КИП.

Решение. КИП = 7290:(300 Х 30) = 7290:9000 = 0,81,

Чтобы этот коэффициент был равен коэффициенту технической готовности парка, нельзя допускать простоев исправных автомобилей.

Характеризует степень использования автомобилей за время пребывания в наряде (на линии). Время в наряде (на линии) определяют в часах с момента выхода из парка до момента возвращения в парк.

Это время включает: время движения, время на погрузку и разгрузку и время простоев.

Коэффициент использования рабочего времени вычисляют по формуле:

где: Тд — количество часов в движении; Тн — общее количество часов пребывания в наряде (на линии). Так, если автомобиль находился в наряде (на линии) 7 ч, из которых 6 ч был в движении, КИВ = 6:7 — 0,85.

Чем лучше организованы погрузочно-разгрузочные работы и меньше непроизводительные простои, тем выше коэффициент использования рабочего времени.

«Автомобиль», под. ред. И.П.Плеханова

При работе автомобиля на линии различают техническую и эксплуатационную скорости. Техническая скорость — это средняя скорость за время движения автомобиля: где: S — пройденный путь, км; t — время движения автомобиля, включая и остановки у перекрестков, н. Пример. Автомобиль за смену совершил.

«ЭКСПЛУАТАЦИЯ АВТОМОБИЛЬНОЙ ТЕХНИКИ»

Рассмотрено на заседании цикла АП

И рекомендовано для приема экзамена по

Дисциплине «Эксплуатация автомобильной

Техники» ВУС-261000 в 2009 году.

Протокол № от ___ ___________ 200_ года.

1. Деление машин по группам эксплуатации, порядок их использования.

По назначению автомобильная техника в мирное время разделяется группы

эксплуатации: боевую, строевую, транспортную и учебную.

К группе боевых машин относятся машины, предназначенные для буксировки вооружения и военной техники, перевозки расчётов артиллерийских и других боевых систем, используемых вместо БТР и БМП, входящих в состав комплексов вооружения, а также специальные колёсные и автомобильные базовые шасси вооружения и военной техники управления и разведки.

К группе строевых относятся машины, предназначенные для перевозки личного состава, вооружения, боеприпасов, военно-технического имущества, других материальных средств, для буксирования и обслуживания летательных аппаратов, эвакуации вооружения и техники, а также машины со штатным оборудованием и техникой инженерных, дорожных, трубопроводных и других частей и подразделений специальных войск, частей и подразделений технического обеспечения.

К группе транспортных относятся машины, предназначенные для повседневного обеспечения служебной деятельности должностных лиц, хозяйственного, культурно-бытового,медицинского и другого обслуживания воинской части.

К группе учебных относятся машины, предназначенные для обучения личного состава практическому вождению и применению спецоборудования, смонтированного на машинах.

Зачисление машины в группу эксплуатации производится на основании штата и обьявляется приказом командира воинской части. В группы боевых и строевых машин зачисляются новые и лучшие, технически исправные машины, имеющие наибольший ресурс до очередного ремонта

Особенности эксплуатации автомобильной техники в горной местности.

Влияние горных условий на работоспособность машин.

Рельеф местности по условиям эксплуатации машин в зависимости от высоты расположения над уровнем моря подразделяется на равнинный (до 500 м), холмистый (500-1000 м), горный (1000-2000 м) и высокогорный (свыше 2000 м).

В горной местности дорожно-климатические условия имеют следующие особенности:

сложные дорожные условия;

чередование различных климатических зон (от летней до зимней);

возможные резкие перемены погоды (внезапные метели, снегопады, гололед, большие колебания температуры в течение суток);

понижение барометрического давления, плотности и температуры воздуха по мере увеличения высоты.

Горные районы в большинстве своем представляют труднопроходимую местность, дорожная сеть в горах развита слабо. Дороги проходят обычно по долинам, ущельям, скатам гор. Они узкие, извилистые с крутыми подъемами, спусками и закрытыми поворотами, имеют большое количество дорожных сооружений.

В среднем в горной местности до 12-15% пути движения машины осуществляется с использованием тормозов, а на маршрутах с напряженным движением — до 35-40%, при 20-30 торможениях на 1 км пути. на затяжных спусках температура тормозных накладок достигает 350-400°С, тормозных барабанов 280-300°С, вследствие чего резко снижается коэффициент трения тормозных накладок, а тормозной путь увеличивается в 2 раза и более по сравнению с допустимым. В агрегатах трансмиссии происходит повышенный износ деталей механизма включения сцепления и коробки передач, а на гусеничных машинах — фрикционных элементов механизма поворота из-за увеличения в 10 раз и более числа операций по выключению сцепления и переключения передач по сравнению с равнинной местностью.

В горах происходит интенсивное изнашивание шин из-за увеличения температуры шин, частых торможений, большого количества поворотов с малыми радиусами, а также наличие на дорогах большого количества твердых выступов и камней.

Предгорные районы имеют большое количество водных преград: горные реки, ручьи,

Проходимость дорог резко меняется в зависимости от погоды. Большинство горных дорог подвержено обвалам, камнепадам, оползням и селевым явлениям.

Климат в большинстве районов горной местности резко континентальный. Он отличается большими колебаниями температуры окружающего воздуха в течение суток: в летнее время днем температура воздуха может достигать плюс 40°С, а ночью понижаться до минус 5-10°С. Кроме того, перепад температур изменяется по мере увеличения высоты.

Так, если в долинах температура воздуха плюс 20. 30°С, то в горах она может быть отрицательной.

По мере увеличения высоты над уровнем моря атмосферное давление понижается (табл. 21.4).

Пониженное атмосферное давление приводит к снижению мощности двигателя, увеличению расхода топлива, снижению давления воздуха в ресиверах тормозов и другим отрицательным последствиям (рис. 21.13).

Снижение мощности двигателя объясняется уменьшением коэффициента наполнения цилиндров. При подъеме автомобиля в горах на каждые 1000 м до высоты 3000 м происходит падение мощности двигателя на 11-13% и увеличивается расход топлива на 10-13% летом и до 20% и более зимой. Соответственно снижается крутящий момент на валу двигателя, тяговое усилие на ведущих колесах. Это объясняется, прежде всего, снижением плотности воздуха, а следовательно, уменьшением величины коэффициента наполнения цилиндров двигателя. Вследствие этого имеет место переобогащение горючей смеси, что вызывает разжижение масла в картере двигателя и ухудшение его эксплуатационных свойств. При пробеге машины 1000-1500 км по горным дорогам содержание топлива в масле может составить 20-30%, что может стать причиной повышенного износа деталей двигателя.

Уменьшается производительность вентилятора и теплопередача от радиатора в окружающую среду. Температура кипения воды понижается в среднем на 5°С на каждые 1500 м высоты. Вода может закипать даже при нормальном тепловом режиме работы двигателя, если нарушена герметичность системы охлаждения.

С понижением атмосферного давления ухудшается работа приборов электрооборудования, нарушается работа вакуумного регулятора в сторону запаздывания момента зажигания, что требует корректировки угла опережения зажигания на каждые 2000 м высоты — на одно деление октан-корректора. Кроме того, уменьшается сопротивление изоляции проводов и приборов электрооборудования, происходит интенсивное обгорание электродов свечи и контактов прерывателя, повышается нагарообразование на изоляторах свечей, уси-

ливается испарение электролита из аккумуляторных батарей

3. Пуск двигателя КамАЗ-740 при температуре окружающего воздуха -25С .

Пуск двигателя с применением предпускового подогревателя.

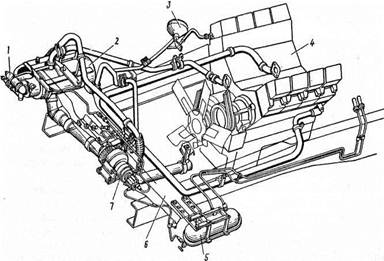

Рис.2 Установка предпускового подогревателя на автомобиле: 1 — электромагнитный клапан; 2 — котел с горелкой; 3 — воронка для заливки жидкости; 4 — двигатель; 5 — топливный бачок; 6 — передняя поперечина рамы; 7 — насосный агрегат

Пуск двигателя с применением предпускового подогревателя при заполнении системы охлаждения антифризом .

- включить выключатель батарей автомобиля;

-открыть кран на топливном бачке подогревателя и заполнить топливную систему подогревателя, сделав несколько качков ручным топливоподкачивающим насосом;

-установить ручку выключателя предпускового подогревателя

в положение III на время в зависимости от температуры окружающего воздуха:

20 с - до минус 20°С;

30 с - до минус 30°С;

60 с - до минус 40°С;

90 с - до минус 50°С;

-перевести выключатель подогревателя в положение I и

удерживать его в этом положении не более 30 с до появления

в котле характерного гула, указывающего на то, что топливо в

горелке воспламенилось;

- отпустить выключатель подогревателя, который автоматически займет положение II . продолжающийся ровный гул в котле свидетельствует о том, что подогреватель вышел на режим устойчивой работы.

При неудавшемся пуске подогревателя перевести переключатель в положение 0 и через 1 мин повторить пуск. Если после двух попыток с переключением в положение I на время 30с с интервалами между попытками в 1 мин подогреватель не начал работать, то найдите неисправность и устраните ее.

Когда жидкость в системе охлаждения двигателя прогреется до 70-80°С, прекратить подачу топлива, установив выключатель подогревателя в положение III . Затем через 15—20 с перевести выключатель в положение 0 и закрыть кран топливного бачка подогревателя.

Дальнейшие операции по пуску двигателя после прогрева его предпусковым подогревателем такие же, как и при пуске при температурах окружающего воздуха, не требующих применения средств облегчения пуска.

© studopedia.ru Не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования. Есть нарушение авторского права? Напишите нам

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Подобные документыХарактеристика основных процессов работы на автотранспортном предприятии. Операции ежедневного обслуживания на примере автобуса ПАЗ-320401. Подготовка автомобиля к выезду, организация перевозок. Устранение неисправностей в процессе эксплуатации авто.

отчет по практике [562,7 K], добавлен 26.01.2011

Определение и корректирование нормативов технического обслуживания и ремонта. Расчет коэффициентов технической готовности и использования парка автомобилей. Численность производственных рабочих на автотранспортном предприятии и объекте проектирования.

курсовая работа [231,4 K], добавлен 01.06.2015

Методы определения объемной грузоподъемности для автомобиля-самосвала. Особенности расчета списочных автомобиле-дней и среднесписочного парка автомобилей в расчете на год в автотранспортном предприятии. Расчет технической и эксплуатационной скорости.

контрольная работа [23,8 K], добавлен 19.07.2010

Конструктивные особенности и анализ технической эксплуатации противообледенительной системы Ил-76ТД. Полет в условиях обледенения и правила летной эксплуатации противообледенительной системы. Требования к перевозке опасных грузов воздушным транспортом.

дипломная работа [3,4 M], добавлен 15.06.2014

Анализ мировых перспектив развития скоростного железнодорожного транспорта и систем его технической эксплуатации. Обоснование рекомендаций по созданию системы технической эксплуатации данного транспорта применительно к условиям Республики Казахстан.

дипломная работа [4,9 M], добавлен 06.07.2015

Характеристика организации, анализ ее хозяйственной деятельности и организационное устройство. Характеристики парка подвижного состава, совершенствование технического обслуживания автомобилей в автотранспортном цехе. Расчет производственной программы.

курсовая работа [88,5 K], добавлен 29.03.2010

Характеристика разнообразных систем впрыска топлива, изучение их истории развития в жизни автомобильной промышленности. Исследование работы, технической эксплуатации форсунок бензиновых двигателей. Электронная система разделённого впрыска. Охрана труда.

дипломная работа [3,9 M], добавлен 02.09.2010

Повышение эффективности технической эксплуатации флота. Основные проблемы технической эксплуатации. Снижение затрат на топливо. Снижение трудоемкости технического обслуживания и ремонта. Совершенствование системы технического обслуживания и ремонта.

реферат [25,1 K], добавлен 19.05.2013

Расчет линейных расходов топлива для автомобилей, автобуса и тягача в соответствии с установленными нормами. Разработка и обоснование мероприятий по топливно-энергетическим ресурсам. Расчет экономии топлива и масел на автотранспортном предприятии.

контрольная работа [125,3 K], добавлен 18.02.2014

Анализ состояния производственно-технической базы ООО "Ивавтотранс". Исследование хронометражных наблюдений процессов разборки и сборки коробки передач автобуса "Богдан", разработка стенда для ремонта. Организация и управление производством на автобазе.

дипломная работа [1,8 M], добавлен 11.08.2011

Режим работы автомобилей на предприятии составляет 9,6 часов, однако это достигнуто в основном за счёт превышения норм рабочего времени водительского состава, что недопустимо в соответствии с конституционным законодательством об охране труда.

Организация работы автомобилей в 2 -х сменном режиме проводится слабо. Большое количество водителей привлекается к обслуживанию и ремонту автомобилей.

Эксплуатационной службой проводится определённая работа по использованию автомобилей в обоих направлениях, коэффициент использования пробега на протяжении нескольких лет сохраняется в пределах близких к 0,9, однако эта работа сводится лишь к удержанию достигнутого, а не дальнейшего увеличения названного показателя.

Предприятие имеет автомобили в основном автомобили большой грузоподъёмности (МАЗ-6422 - фургоны с полуприцепами). Среди автомобилей средней грузоподъёмности - в основном фургоны и бортовые автомобили. Прицепной парк достаточно велик. Для внутрихозяйственных доставок в подвижной состав включены грузовые автомобили малой грузоподъёмности марки «Газель» (около 10 %. Коэффициент использования грузоподъёмности на предприятии удерживается близким к 1,0. Это свидетельствует о хорошем использовании подвижного состава. Однако имеющие место случаи перегруженного состояния транспортного средства ведут к аварийному износу техники и значительному снижению безопасности движения.

Анализируя выполнение бизнес-планов грузоперевозок по месяцам, необходимо отметить, что объём грузоперевозок распределён в течение года достаточно равномерно, чтобы утверждать об отсутствии какой-либо сезонности в выполнении транспортных работ. Некоторое отклонение объёма выполненных работ от среднего значения связано в основном с состоянием дорог (преимущественно в зимний период).

Анализируя структурный состав парка необходимо отметить, что обновление подвижного состава различной грузоподъёмности происходит равномерно, что стабилизирует показатель средней грузоподъёмности подвижного состава, а также положительно влияет на такие показатели, как коэффициент технической готовности и коэффициент выпуска парка.

Однако, не смотря на это на предприятии достаточно велики простои неисправных автомобилей из-за недоработки технической службы в плане организации плановых мероприятий, связанных с ремонтно-обслуживающими воздействиями.

Данные по количеству простоев за последние три года представлены в таблице 1.3.

Таблица 1.3 Количество дней простоев автомобилей на обслуживании и ремонте

Как видно из таблицы, количество простоев ежегодно возрастает.

Простои в ремонте увеличиваются по следующим причинам:

несоблюдение периодичности техобслуживания (превышение пробега до очередного ТО достигает 2-х и более кратного значения);

некачественное проведение работ, предусмотренных плановыми воздействиями по техническому обслуживанию (ТО), и текущих ремонтов (ТР), особенно - при вынужденном ремонте в полевых условиях, что приводит к интенсивному износу и преждевременным отказам подвижного состава и массовой постановке автомобилей на текущий ремонт.

Представленные данные (см. табл. 1.2) показывают, что за период последних трёх лет значение коэффициента выпуска парка падает с 0,742 до 0,629.

Исходя из вышеизложенного, для более эффективного выполнения планов грузоперевозок необходимо некоторое улучшение организации процесса технического обслуживания и текущего ремонта подвижного состава.

1.3 Количественный и качественный состав водителей Автотранспортное предприятие специализируется на междугородных перевозках. При этом задействованы в основном автомобили высокой грузоподъёмности. В связи с этим важное значение имеет классность и стаж водителей. Среднесписочный состав водителей на момент декабря 2009 года - 29 человек. В том числе: водителей I класса25 человек; водителей II класса4 человека; водителей III классанет; По стажу работы контингент водителей распределяется следующим образом: до 5 лет2 человека; от 5 до 10 лет2 человека; от 10 лет и выше25 человек. Оценка классности водительского состава по бальной системе определяется с помощью формулы: где: Бi - балл данной классности: I класс - 5 баллов, II класс - 4 балла, III класс - 3 балла, ni - количество водителей данной классности, чел. Бmax = 5 - максимальный балл; nобщ - общее количество водителей, чел. Оценка стажа водительского состава по балльной системе: здесь:Бi - балл данного стажа: свыше 10 лет - 5 баллов, от 5 до 10 лет - 4 балла, менее 5 лет - 3 балла, ni - количество водителей данного стажа, чел. Бmax = 5 - максимальный балл; nобщ - общее количество водителей, чел. Коэффициент классности водителей предприятия находится на очень высоком уровне. Это достигается за счёт классности водителей со значительным стажем. о чём свидетельствует коэффициент стажа, равный 0,96. 1.4Характеристика производственно-технической базы предприятия Предприятие имеет собственную ремонтную мастерскую, площадь которой составляет 2088 м 2. в том числе: площадь зон ТО и ТР - 1800 м 2. площадь вспомогательных цехов и участков - 288 м 2 . В ремонтной мастерской имеется 8 ремонтных канав на 8 машино-мест, в том числе: для проведения ТО-1 - 2 канавы, 2 машино-места; для проведения ТО-2 - 3 канавы, 3 машино-места; для проведения ТР - 3 канавы, 3 машино-места;Для проведения операций по техническому обслуживанию имеется в наличии оборудование, представленное в таблице 1.4.

Таблица 1.4 Оборудование для проведения технического обслуживания

Сварочный участок имеет 1 пост электросварки на переменном токе и 1 пост газовой сварки.

Кузнечное отделение отсутствует. Для подкачки шин и продувочных работ имеется электрическая компрессорная установка. Мойка для мойки двигателей и агрегатов отсутствует. Для проверки и регулировки электрооборудования имеется стенд КИ-968. Шинный участок отсутствует. Организованы аккумуляторный и инструментальный участок с соответствующим оборудованием.

1.5 Характеристика технического обслуживания автомобилей Техническое обслуживание на предприятии производится самими водителями и (при выполнении ТО-2) слесарями по ТО в соответствии с заявками, выписываемыми на контрольно-техническом пункте (КТП) механиком КТП. Отдел технического контроля на предприятии отсутствует. Ответственными за постановку автомобилей на ТО являются начальники колонн. Заявка поступает заведующему авторемонтной мастерской (АРМ), который направляет слесарей в ту или иную зону технического обслуживания. После проведения ТО в заявке указывается исполнитель, и заявка поступает к заведующему АРМ для регистрации в лицевой карте автомобиля о проведённом обслуживании. При существующем положении проведение ТО на предприятии постоянно не соблюдается периодичность обслуживания, превышение нормы пробега до очередного воздействия составляет 1,3 раза и более. Первичной документацией по учёту пробега является путевой лист, а данные путевого листа в лицевые карты автомобиля заносятся с большим запозданием. Вопреки требованиям по организации технического обслуживания в АРМ отсутствуют контрольные осмотры автомобилей, прошедших обслуживание, со стороны отдела технического контроля (ОТК). В результате работы по ТО производятся некачественно и не в полном объёме. Как правило, на ТО-1 направляются автомобили с сопутствующим ремонтом, из-за чего автомобили простаивают в зоне ТО-1 до суток и более, нарушая ритм ремонтного производства. Отсутствие централизованного поста сдерживает производительность труда ремонтных рабочих. Дозаправка, смена моторных и трансмиссионных масел производится примитивными средствами, что способствует потерям ценных нефтепродуктов, нарушению санитарных норм, противопожарных требований, а также требований охраны труда в целом. Кроме того, такая организация труда препятствует нормальному сбору отработанных масел для их регенерации и повторного использования. При наличии кран-балки в зоне ТО-2 отсутствуют средства малой механизации. Так например, коробка перемены передач и редуктор заднего моста автомобилей ЗИЛ снимаются вручную, что небезопасно для рабочих, выполняющих демонтаж и монтаж этих агрегатов. Реконструкция имеющихся производственных площадей - зон ТО и участков ремонта - на предприятии в ближайшие 5 лет не намечается. При этом в зоне ТО-2 на 1 машино-место естественное освещение значительно ниже допустимых норм, имеющееся искусственное освещение выполнено без учёта нормативов, оговаривающихся санитарными нормами и правилами (СанПиН). Искусственная вентиляция в зоне ТО-2 отсутствует, хотя технология проведения ТО-2 предполагает осуществление регулировок двигателя, в том числе - работающего. Это - также нарушение требований техники безопасности. Итак, слабая организация технического обслуживания и ремонта подвижного состава проявляется прежде всего в следующем: отсутствие норм времени ТО и ТР непосредственно на участках; отсутствие знаний о нормах времени ТО и ТР у исполнителей этих видов работ; недостаточный уровень механизации; отсутствие службы технического контроля, слабый контроль инженерно-технических работников (ИТР) ремонтной мастерской за ходом ТО и ремонта; несоблюдение отдельных требований техники безопасности, в частности - недостаточная освещённость производственных помещений и отсутствие искусственной вентиляции в зоне ТО. Учитывая значительную роль транспорта общего пользования в общем объёме транспортных перевозок и принимая во внимание приведённый анализ деятельности предприятия в обеспечении достаточной эксплуатационной надёжности подвижного состава следует заключить следующее. Существующая организация технического обслуживания и текущего ремонта подвижного состава требует совершенствования. Необходима разработка мероприятий по совершенствованию организации производственно-технической службы предприятия. 1.6 Анализ оснащённости оборудованием зон и участков автотранспортного предприятия Анализ оснащённости оборудованием зон и участков автотранспортного предприятия (АТП) обеспечивает цели - выявление и использование внутренних резервов повышения эффективности производства. Технический уровень - это техническое состояние оборудования, включая оборудование общего пользования и его прогрессивность (производительность, точность, степень амортизации и др.), прогрессивность применяемого технологического процесса, материалоёмкость и энергоёмкость. С учётом этого разработаны нормокомплекты для оснащения зон и участков. Нормокомплекты включают в себя наиболее прогрессивное технологическое оборудование, инструмент и оснастку, выпускаемые заводами РО «Росавтоспецоборудование» и заводами других министерств и ведомств, поставляемые в структуры российского автотранспорта. Средства механизации, оснастка и инструмент, входящие в нормокомплекты, обеспечивают в зонах и на участках АТП выполнение всех работ по техническому обслуживанию и ремонту автомобилей и их узлов и агрегатов. На основе анализа результатов разрабатываются организационно-технические мероприятия, предусматривающие доведение зон и участков до нормативного уровня. 1.7 Оценка оснащённости технологическим оборудованием в зонах и на участках Одним из факторов, определяющих эффективность деятельности инженерно-технической службы автотранспортных предприятий является оснащённость технологическим оборудованием, которое оценивается процентом оснащённости технологическим оборудованием. Расчёт процента общей оснащённости технологическим оборудованием производится по формуле: где: Ообщ - процент общей оснащённости технологическим оборудованием АТП; К - количество нормокомплектов в АТП; Н - нормативное количество нормокомплектов в АТП. Таким образом, оснащённость анализируемого автотранспортного предприятия технологическим оборудованием находится на недостаточно высоком уровне. 2. Совершенствование технического обслуживания грузовых автомобилей 2.1 Организационная структура технической службы АТП Поддержание подвижного состава в работоспособном состоянии является одной из основных задач инженерно-технической службы автотранспортного предприятия (АТП). Повышение производительности труда ремонтных и вспомогательных рабочих и эффективности работы систем обслуживания и ремонта является важной составной частью решения общей проблемы повышения эффективности работы подвижного состава. Однако эффективность работы систем обслуживания и ремонта в настоящее время находится на низком уровне. Надёжность работы подвижного состава на линии по наработке на отказ в ряде случаев не превышает 5000…7000 км. Анализ причин неудовлетворительной эффективности работы систем технического обслуживания и ремонта показывает, что они условно могут подразделяться на две группы: объективные и организационные [10].Общий объём простоев, таким образом, разделяется на две крупные составляющие (таблица 2.1).

Таблица 2.1 Удельный вес причин простоя автотранспорта в АТП

Если устранение недостатков, отнесённых к группе объективных причин, не всегда зависит от усилий, предпринимаемых силами АТП, то вторая группа причин обусловлена главным образом низким организационным и управленческим уровнем работы систем технического обслуживания и ремонта в АТП. Ликвидация этих недостатков может значительно улучшить эффективность транспортной работы подвижного состава АТП.

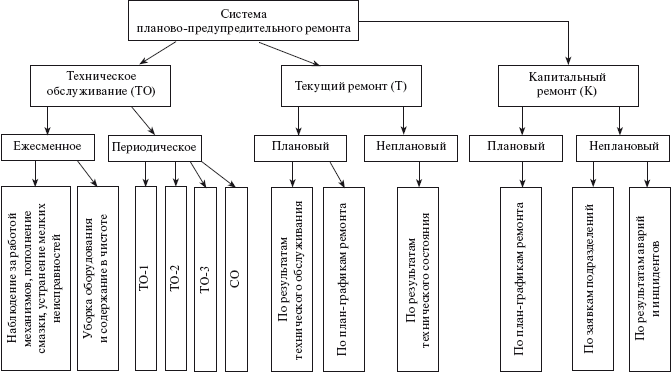

Структура систем технического обслуживания и ремонта подвижного состава на предприятии состоит из нескольких взаимосвязанных подсистем (рис. 2.1).

Основу структуры составляют три подсистемы производства: основное, вспомогательное и обслуживающее. Основное производство включает работы по ежесменному обслуживанию (ЕО), техобслуживаниям №№ 1 и 2 (ТО-1, ТО-2) и текущему ремонту (ТР). Вспомогательные участки - производственные цеха - выполняют механические, тепловые, малярные, обойные, электротехнические и другие работы. Обслуживающее производство включает в себя склады, транспортную группу для самообслуживания и др.

В организационную структуру технической службы кроме выше рассмотренных подсистем, входят следующие подразделения: технический отдел (ТО), отдел главного механика (ОГМ), отдел материально-технического снабжения (ОМТС), отдел технического контроля (ОТК).

В организационную структуру технической службы входит также технический отдел, который разрабатывает планы мероприятий по научной организации труда (НОТ), внедрению новой техники и прогрессивных технологий и производственных процессов, разрабатывает и проводит мероприятия по охране труда, изучает причины производственного травматизма, ведёт учёт расхода ТСМ, учёт и контроль пробега резинотехнических изделий - шин, ведёт учёт и контроль за своевременностью проведения ТО, осуществляет отчётность по технической службе [10].

Рисунок 2.1 Организационная структура системы обслуживания и ремонта подвижного состава АТП

Отдел главного механика отвечает за содержание в технически исправном состоянии технологическое оборудование, за правильностью его использования. Главный механик не является начальником производства, он отвечает за расстановку ремонтных рабочих и ремонт автомобилей, осуществляет заполнение табеля.

Отдел материально-технического снабжения обеспечивает предприятие необходимыми материалами (запасные части, агрегаты, ТСМ, строительные материалы и т.д.), составляет заявки на приобретение извне.

Отдел технического контроля проверяет техническое состояние при выпуске на линию и возвращении, обнаруживая неисправность, определяет вид необходимого воздействия и подаёт заявку в ремонтную зону на то или иное ТО или ремонт.

Между подсистемами и отделами существует многосторонняя взаимосвязь на всех уровнях.

2.2 Технологический процесс производства Под технологическим процессом производства понимается последовательность технических воздействий на автомобиль на автотранспортном предприятии. На КТП (рис. 2.2) осуществляется инвентарный и технический приём автомобиля с линии, проверяется и оформляется принятой в АТП документацией в виде заявки [10].- основное движение; возможное движение.

КТП - контрольно-технический пункт; ЕО - ежесменное обслуживание; ТО - техническое обслуживание; ТР - текущий ремонт; Д-1 - диагностика общая; Д-2 - диагностика поэлементная; ДР - диагностика, выполняемая во время ТО и ремонта автомобилей.

Рисунок 2.2 Схема технологического процесса ТО и ТР

Затем автомобили проходят моечно-уборочное обслуживание, после чего исправные автомобили направляются в зону хранения, а нуждающиеся в ТО или ремонте - в соответствующие производственные зоны.

После выполнения ТО или ремонта автомобили направляются в зону хранения. Если количество автомобилей. возвращающихся с линии в единицу времени больше пропускной способности, то часть автомобилей направляется в зону ожидания ТО и ремонта и поступают на посты ТО и ремонта по мере высвобождения мест. Предприятие пользуется АЗС общего пользования, и автомобили заправляются топливом и маслом перед возвращением или утром после получения путевого листа.

В производстве организован пост диагностики, который часть автомобилей после ЕО, перед обслуживанием и ремонтом подвергает диагностированию. Затем автомобили поступают на посты обслуживания и ремонта. Выпуск автомобилей на линию обычно осуществляется из зоны хранения через КТП.

2.3 Диагностирование автомобилей Диагностирование автомобилей обеспечивает получение необходимой информации для деятельности отдела управления производством, производственного комплекса и комплекса подготовки производства, позволяющей наиболее рационально использовать трудовые и материальные ресурсы. Своевременное обнаружение и устранение дефектов повышает эксплуатационную надёжность подвижного состава, способствует повышению коэффициента выпуска парка [18].Средствами диагностирования служат специальные приборы и стенды. Они делятся на внешние и встроенные, являющиеся составной частью автомобиля. При диагностировании используются не только измерительные технические средства, но и субъективные методы, при которых используются возможности человека: его органы чувств, опыт, навыки. В простейших случаях применяют субъективное диагностирование, соответственно, в сложных - объективное (приборное).

2.3.1Виды диагностирования

В настоящее время предусматриваются следующие виды технического диагностирования:

Д-1 - предназначено для определения комплексными параметрами технического состояния систем, обеспечивающих безопасность движения автомобиля. В результате Д-1 выдаётся заключение о возможности дальнейшей работы автомобиля без регулировочных работ и ремонтных воздействий или необходимости устранения выявленных неисправностей;

Д-2 - определение технического состояния узлов и агрегатов автомобиля, выявление конкретных скрытых неисправностей с целью их устранения. В результате Д-2 составляется поэлементный диагноз и по нему прогнозируется ресурс исправной работы или устанавливаются объёмы регулировочных и ремонтных воздействий, необходимых для поддержания исправного состояния автомобиля до очередного Д-2;

ВД - диагностирование по заявкам водителей, выборочный контроль по планам ОТК предприятия, выборочные проверки качества выполненных ремонтных работ;

ДР - контрольно-диагностические работы с применением переносного и передвижного оборудования, выполняемые при регулировочных работах по принципу «контроль - регулировка - контроль» на постах ТО и ремонта, а также в зоне диагностирования.

2.3.2 Характеристика зоны диагностики В зоне диагностики устанавливается оборудование станции комплексной диагностики Береговского опытно-экспериментального завода объединения «У крсельхозтехника» (см. таблицу 2.2). Таблица 2.2 Оборудование зоны диагностики 2.3.3 Организация диагностирования автомобилей Автомобиль, по прибытии на КТП, проходит технический осмотр. При этом проверяется общее состояние автомобиля, комплектность и фиксируется инфо рмация водителей о неисправностях, выявленных во время выполнения транспортных работ [3]. После выполнения уборочно-моечных работ (ЕО) автомобили направляются на стоянку ( маршрут движения ) или в зону ожидания технического воздействия или непосредственно на посты Д-1 и, после Д-1 исправные автомобили (назначенные по графику на ТО-1) направляются на стоянку ( маршрут ). Автомобили, признанные при Д-1 исправными, но назначенными по графику на ТО-1, направляются в зону ТО-1 для выполнения регламентных работ ( маршрут ) или в случае занятости мест в зоне ТО-1 - в зону ожидания ( маршрут). Автомобили, признанные при Д-1 неисправными, направляются по указанию механика в зону ТР и, при необходимости, на линию ТО-1 (маршрут ). Если в процессе Д-1 характер неисправности не возможно установить, то проводится поэлементное поисковое диагностирование Д-2 ( маршрут Д-1 Д-2). Автомобили, направленные на Д-2 и Д-2-ВД при возвращении, при необходимости подвергаются уборочно-моечным работам, после чего поступают через зону ожидания на линию Д-2 ( маршрут ), после Д-2, Д-2-ВД автомобили поступают на стоянку ( маршрут ) и на следующий день выезжают на линию. За 1…2 дня до постановки автомобиля на ТО-2 или ТР автомобили подвергаются диагностированию Д-2, результаты диагностирования отмечаются в контрольно-диагностической карте Д-2. При обнаружении неисправности, причины и характер, которых не возможно установить механиком на КТП, автомобиль также направляется в зону диагностирования Д-2. Автомобили, которые по результатам диагностирований Д-2 и Д-2-ВД не могут быть допущены к дальнейшей эксплуатации, направляются механиком в зону ТР или ТО-2 непосредственно ( маршрут. ) или через зону ожидания (маршрут ). В тех случаях, когда потребность в замене каких либо узлов или агрегатов очевидна, автомобиль направляется в зону ТР ( маршрут ). При диагностировании Д-1 регулировочные работы не производятся, их выполняют на постах ТО-1 с последующим диагностированием ДР на месте выполнения работ или в зоне диагностирования (маршрут ). Во время диагностирования Д-2 на каждом посту выполняются необходимые регулировочные работы. Автомобили, признанные неработоспособными, подлежат ремонту в межсменное время с поступающим заключительным диагностирование ДР отремонтированных узлов и агрегатов. Автомобили, признанные после технических воздействий работоспособными, поступают на стоянку. Перед диагностированием, в процессе и после его выполнения, информация о техническом состоянии каждого автомобиля поступает к начальнику производства. 2.4 Техническое обслуживание автомобилей 2.4.1 Виды технического обслуживания и их характеристика Разрабатываемая организация технического обслуживания предполагает 4 вида ТО подвижного состава автомобильного транспорта: ежедневное технич еское обслуживание (ЕО), техническое обслуживание №1 (ТО-1), техническое обслуживание №2 (ТО-2), сезонное техническое обслуживание (СО) [10]. Ежедневное техническое обслуживание предназначено для осуществления контроля, направленного на обеспечение безопасности движения, поддержания надлежащего внешнего вида, заправки автомобиля топливом, смазкой, охлаждающей жидкостью. Выполняется в межсменное время после возвращения подвижного состава с линии. Первое (ТО-1) и второе (ТО-2) технические обслуживания предназначены для снижения интенсивности изнашивания деталей, выявления и предупреждения отказов и неисправностей путём своевременного выполнения контрольно-диагностических, смазочных, крепёжных, регулировочных, электротехнических, шинных и др. работ. Сезонное обслуживание (СО) предназначено для подготовки подвижного состава к эксплуатации соответственно в холодное или тёплое время года. Выполняется два раза в год, как правило совмещается с выполнением очередного ТО-1 или ТО-2. 2.4.2 Режимы видов технического обслуживания и их корректирование Каждый из видов технического обслуживания подвижного состава характ еризуется режимом, то есть периодичностью и трудоёмкостью обязательно выполняемых работ. Режим технического обслуживания зависит от категории условий эксплуатации (технической характеристики дорог, типа и состояния покрытий, а также - интенсивности движения), модификации подвижного состава и организации его работы, природно-климатической зоны, пробега с начала эксплуатации, размеров автотранспортного предприятия [10]. В автотранспортных предприятиях оптимальные режимы технического обслуживания устанавливаются путём корректировки режимов при помощи коэффициентов в зависимости от следующих факторов: модификация автомобиля - К1 ; категории условий эксплуатации: модификации подвижного состава и организации его работы - К2 ; природно-климатические условия - К3 ; пробег с начала эксплуатации - К4 ; размеры предприятия - К5 . 2.4.3 Периодичность технического обслуживания Как показывает анализ деятельности автотранспортного цеха, преимущес твенная категория эксплуатации автомобилей - II. Периодичность технических обслуживаний определяется по формуле [18]: LТО-1=L`ТО-1.К2 . км(2.1) LТО-2=L`ТО-2.К2 . км(2.2) где: LТО-1,LТО-2 - скорректированная периодичность соответственно первого и второго технического обслуживания, км; L`ТО-1,L`ТО-2 - периодичность технического соответственно первого и второго обслуживания для I категории условий эксплуатации, км; К2 - коэффициент, корректирующий периодичность в зависимости от категории эксплуатации. Для II категории К2= 0,8 [18]. Для автомобилей МАЗ: LТО-1= 4000.0,8 = 3200 км LТО-2= 12009.0,8 = 9600 км Аналогично определяем периодичность ТО для остальных марок автомобилей. Результаты корректирования сводим в таблицу 2.3. Таблица 2.3 Периодичность технического обслуживания подвижного состава 2.5 Расчёт производственной программы комплекса технического обслуживания Для определения количества технических воздействий принимаем методику, основанную на цикле пробега до капитального ремонта, на примере автомобиля МАЗ - 64229 [18].Всего автомобилей данной марки - 19 единиц. Из них прошедших или требующих капитального ремонта - 16 единиц.

Определим коэффициент, степени изношенности парка К3 :

где: А` - количество автомобилей, не подлежащих капитальному ремонту;

А`` - количество автомобилей, прошедших или подлежащих капитальному ремонту.

Определим пробег автомобиля данной марки до капитального ремонта с учётом корректирующих коэффициентов:

где: LнКР - нормативный пробег автомобиля с начала эксплуатации до капитального ремонта, тыс. км. Для автомобилей МАЗ - 64229: Lнкр= 280 тыс. км [18];

К1= 1,15 - коэффициент, учитывающий тип автомобиля [18];

К2= 0,8 - коэффициент, учитывающий условия эксплуатации (см. раздел 2.4.3);

К3 - коэффициент, учитывающий природно-климатические условия. Для центральной климатической зоны К3 = 1,0 [18];

Ки= 0,83 - коэффициент, учитывающий степень изношенности парка [18];

Определим коэффициент, учитывающий простои автомобиля на ТО и ТР по аналогии с определением степени изношенности парка.

Определим простои автомобилей на ТО и ТР на 1000 км пробега:

Где: Qн= 0,55 - нормативный простой, дней;