Категория: Руководства

Заклинивание колесной пары.

Действия поездных бригад в случаях возникновения внештатных ситуаций в пути следования пассажирских поездов

2.2.1 В случае заклинивания колесной пары (движение вагона «юзом» из-за не отпуска тормозов или других причин) проводник обязан произвести отпуск тормоза поднятием вверх ручки поводка отпускного клапана, находящейся на полу коридорной стороны в середине вагона. Если «юз» не прекращается принять меры к остановке поезда и вызвать ЛНП, который совместно с машинистом принимает решение о порядке дальнейшего следования поезда.

Все замеры производятся ЛНП, ПЭМ совместно с локомотивной бригадой.

2.2.2 В случае движения вагона «юзом» из – за заклинивания генератора или редуктора привода генератора от средней части оси, карданный вал демонтируется, а при необходимости выводятся из зацепления зубья шестерен ведомого вала путем отжатия фланцевой втулки из корпуса редуктора с помощью отжимных болтов М12*80.

Для проверки исправного состояния колесных пар в эксплуатации и контроля качества ремонта производят их ремонт под вагонами, обыкновенное и полное освидетельствование. В пути следования неисправности выявляют средствами диагностики- установками ДИСК-К, ДИСК-П, СТД-ПТО-КГ, КТЕМ.

Осмотр колесных пар под вагонами осуществляют осмотрщики вагонов, поездные бригады, мастера или бригадиры текущего отцепочного ремонта или пунктов производства ТО-3. Осмотр производят сходу во время прибытия, во время стоянки и перед отправлением поезда. При выполнении осмотра контролируют состояния элементов колесной пары и соответствие их размеров допустимым нормам. Важно начинать осмотр колесных пар до остановки поезда, т.к. выявить многие неисправности легко по сопутствующим признакам: удары по рельсу, вертикальные перемещения рам тележки. Обыкновенное освидетельствование выполняют в колесном цехе депо, а полное на ВРЗ, ВКМ или ВЧД.

Обыкновенное освидетельствование выполняют перед каждой подкаткой под вагон. Предварительно ее осматривают, выявляют трещины, ослабление или сдвиг колеса на оси. Затем проверяют соответствие размеров и износов установленным нормам и произвоят промежуточную ревизию букс. Данные регистрируют в журнале ВУ-53, при необходимости назначают вид ремонта.

Полное освидетельствование колесных пар производят: после крушений, аварий и сходов вагонов; при полной ревизии бук; при капитальном ремонте; при формировании колесных пар и их ремонте со сменой элементов; при неясности клейм, а также через одну обточку для колесных пар пассажирских вагонов или по истечении 4 лет эксплуатации. В полное освидетельствование следует направлять колесные пары с ползуном более 1 мм, ''наваром'' более 0.5 мм, неравномерным прокатом более 2 мм, а для колесных пар с приводами ТРКП и ТК-2 с неравномерным прокатом более 1 мм.

Средства измерения для колесных пар. (шаблон Абсолютный).

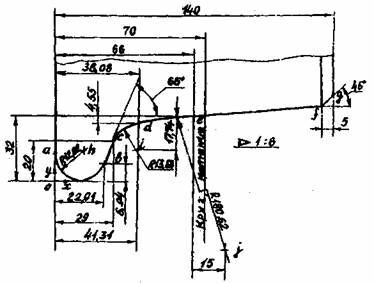

Измерение колесных пар производят при их осмотре под вагонами, обыкновенном и полном освидетельствовании, а также при ремонте. Измерение равномерного и неравномерного проката, кольцевых выработок выполняют абсолютным шаблоном. Для измерения проката абсолютный шаблон необходимо установить на колесе. Величина проката определяется вертикальным движком, который устанавливается на расстоянии 70 мм от внутренней грани колеса. При этом риска на сухаре движка должна совпадать с контрольной риской на основании. Опорные ножки шаблона должны плотно прилегать к внутренней грани и вершине гребня. Вертикальный движок опускается до соприкосновения с поверхностью катания колеса и производится считывание показаний по шкале движка и нониусу.

Для измерения навара, ползуна и кольцевой выработки вертикальный движок сместить по вырезу в основании шаблона в место расположения дефекта. Толщину гребня измеряют горизонтальным движком, перемещая его до соприкосновения с гребнем, или наложением браковочного выреза шириной 25 мм.

Определение величины дефекта производят подсчетом количества целых делений по шкале движка до первой риски на правой шкале нониуса, затем определяют какие риски на обоих лекалах совпадают и подсчитывают окончательную величину дефекта. Цена деления шкалы нониуса-0.1 мм.

Контроль вертикального подреза гребня производят с помощью шаблона ВПГ. Для контроля вертикального подреза шаблон ножками угольника прижимают плотно к внутренней грани колеса. Движок вплотную подводится к гребню колеса и закрепляется стопорным винтом. Подрез считается недопустимым, если рабочая поверхность основания движка соприкасается в верхней части на высоте 18 мм с поверхностью гребня.

Толщину обода колеса измеряют толщиномером в плоскости круга катания, для чего измерительная ножка устанавливается на расстоянии 70 мм от штанги шаблона и закрепляется винтом, далее измерительную линейку опускают до соприкосновения ножки с поверхностью колеса и закрепляют винтом. По шкале штанги определяют толщину обода.

Измерение расстояния между внутренними гранями колес выполняют штангеном РВП, на штанге которого, одна ножка закреплена неподвижно, а другая может перемещаться. При измерении расстояния между внутренними гранями колес обе ножки подводят к внутренним граням и по шкале на штанге определяют контролируемый размер.

Измерение диаметров колес по кругу катания и определение разности диаметров колес на одной оси выполняют скобой ДК. Для выполнения измерений необходимо ослабить стопорный винт подвижной бабки и прижать скобу опорными поверхностями к внутренней грани колеса. Наконечники бабок следует подвести до соприкосновения с поверхностью колеса и, в положении максимального диаметра колеса, подвижную бабку фиксируют стопорным винтом, считывание показаний проводится по шкале штанги. Измерение диаметров колес производится не менее трех раз для каждого колеса в разных диаметральных сечениях. За действительное значение диаметра колеса принимают среднее арифметическое значение трех измерений.

Кронциркуль и линейку используют для измерения отколов обода колеса и местного увеличения ширины обода. При ТО и ТР вагонов удобно использовать малогабаритный автоматизированный прибор для измерения колес МАИК.

Маикпредназначен для измерения диаметра и толщины гребня колес. Он позволяет проводить измерения без выкатки колесных пар из-под вагона, автоматически вычисляет разность диаметров колес на колесной паре.

Применение МАИК позволяет повысить точность измерений благодаря конструкции, обеспечивающей правильное позиционирование измерителя на колесе и автоматическомуусереднению результатов измерений в нескольких точках колеса. Точность измерения ±0.5 мм.

Осмотр и освидетельствование колесных пар. Для проверки состояния и своевременного изъятия из эксплуатации колесных пар, угрожающих безопасности движения, а также для контроля за качеством подкатываемых и отремонтированных колесных пар установлена система их осмотра и освидетельствования, состоящая из:

– осмотра колесных пар под ССПС;

Осмотр колесных пар под СПС. находящимися в эксплуатации, должны производить машинисты и водители СПС, а при текущем ремонте СПС – мастера предприятий на которых производится ремонт, иди бригадиры. Осмотр должен производится ежесменно перед выездом на место производства работ, на месте производства работ во время остановок, а также при техническом обслуживании и текущем ремонте СПС.

При осмотре необходимо проверять техническое состояние их элементов, доступных осмотру, в том числе:

‒ отсутствие трещин, ползунов, выбоин, плен, раздавленностей, вмятин, отколов, раковин, выщербин, недопустимых размеров, на бандажах и ободах цельнокатаных колес;

‒ ослабление бандажа на ободе колесного центра (поверяется остукиванием молотком), сдвиг бандажа по контрольным меткам, предельный прокат, вертикальный подрез гребня, остроконечный накат;

‒ отсутствие трещин, признаков ослабления или сдвига ступиц на оси на колесных центрах и цельнокатаных колесах;

‒ отсутствие трещин, плен, протертых мест, электродугового ожога и других дефектов на открытых частях осей.

Отсутствие нагрева букс определяется при остановках и после прибытия ССПС с места производства работ.

Обыкновенное освидетельствование проводится на ремонтных предприятиях, лицами, сдавшими экзамены на знание «Руководства по формированию, освидетельствованию, ремонту и осмотру колесных пар специального подвижного состава» и технологического процесса и получившие право на выполнение этих работ.

Обыкновенное освидетельствование необходимо проводить при каждой подкатке колесной пары под ССПС и при каждом среднем ремонте ССПС. Если покатываемая коленная пара не была в эксплуатации более двух лет поле формирования (последнего полного освидетельствования) или более одного года после последнего обыкновенного освидетельствования при подкатке освидетельствование не проводится. Проверка даты формирования и освидетельствования производиться по паспортным данным и клеймам на торце оси.

После обыкновенного освидетельствования знаки маркировки и клеймения на колесные пары не наносятся.

Полное освидетельствование проводится на ремонтных предприятиях, лицами, сдавшими экзамены на знание «Руководства по формированию, освидетельствованию, ремонту и осмотру колесных пар специального подвижного состава» и технологического процесса и получившие право на выполнение этих работ.

Полное освидетельствование необходимо проводить:

– при ремонте колесных пар со сменой элементов;

– при неясности клейм и знаков последнего полного освидетельствования на торце оси;

– при каждом капитальном ремонте СПС;

– после крушения, аварии или схода с рельсов;

– через одну обточку по предельному прокату.

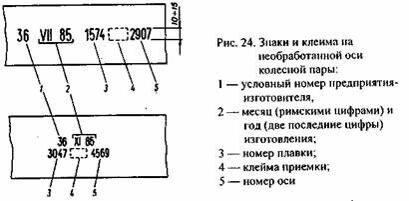

После проведения полного освидетельствования на колесную пару наносятся соответствующие клейма и знаки.

Осмотр и ревизии букс.

Для букс ССПС устанавливаются следующие виды осмотра и ревизии:

Наружный осмотр производится при ежесменном и периодическом техническом обслуживании ССПС, при текущем и среднем ремонте первого объема.

Наружный осмотр проводится без выкатки колесных пар и вскрытия смотровых и крепительных крышек. При наружном осмотре проверяется:

– отсутствие трещин в корпусе и крышках буксы;

– надежность крепления болтов крепления крышек. Проверяется обстукиванием. Ослабленные болты подтягиваются, а пружинные шайбы, потерявшие упругость заменяются. При этом должна быть заменена и обвязочная проволока;

– отсутствие следов вытекания смазки из под крышек и из лабиринта:

– температура нагрева буксы после прибытия ССПС с места производства работ

Допускается нагрев корпуса букс в эксплуатации до температуры 60°. Если при прикасании рукой к корпусу руку можно держать на корпусе более 30 с, температура считается в пределах от 50° до 60°; если руку нельзя держать, то температура считается выше допустимой.

Причинами повышенного нагрева букс являются:

– излишнее количество смазки. При этом поверхность верхней части буксы нагревается равномерно, а из лабиринта вытекает смазка. Нагрев может прекратиться после пробега 500 – 600 км. Если букса продолжает нагреваться, то необходимо вскрытие смотровой или крепительной (при отсутствии смотровой) крышки для выявления причин нагрева;

– трение в лабиринте вследствие отсутствия зазора между лабиринтной частью корпуса и лабиринтным кольцом (воротником). При этом задняя часть корпуса нагревается больше передней. В этом случае колесная пара подлежит замене;

– ненормальная работа роликовых подшипников, вызывающая резко повышенный нагрев буксы. Это может произойти из-за неисправности подшипников (разрыв внутреннего кольца или его проворачивание, малый осевой зазор подшипников), излом сепаратора и др.), отсутствия или затвердевания смазки, неправильной сборки подшипников и других деталей, попадания посторонних тел (песок, металлические включения и др.). В этом случае, прежде всего, внешним осмотром проверяется состояние буксового узла, затем вскрывается смотровая или крепительная (при отсутствии смотровой) для определения состояния подшипников и торцевого крепления. Вскрытие букс должно производиться в присутствии представителя вагонного депо или пункта технического обслуживания вагонов с соблюдением условий, исключающих попадание в буксу и крышку различных загрязнений, посторонних твердых частиц и влаги.

При обнаружении трещин, следов утечки смазки, чрезмерного нагрева следует производить полную ревизию обеих букс колесной пары.

Промежуточная ревизия производится:

– при среднем ремонте ССПС и среднем ремонте второго объема;

– при обыкновенном освидетельствовании колесных пар;

– при обточке колесных пар с выкаткой из-под машины без демонтажа букс;

– в случае если подкатываемая колесная пара не была в эксплуатации более 2 лет после полного освидетельствования или более одного года после обыкновенного освидетельствования;

– по отдельным указаниям ОАО «РЖД» как профилактическое мероприятие по обеспечению безопасности движения.

Полная ревизия производится:

– при капитальном и капитально-восстановительном ремонте ССПС;

– при полном освидетельствовании колесных пар;

– при недопустимых неисправностях, обнаруженных при наружном осмотре;

– при недопустимых неисправностях, обнаруженных при промежуточной ревизии;

– после крушений и аварий;

– после схода колесной пары с рельсов;

– через одну обточку по предельному прокату;

– при наличии на поверхности катания ползунов глубиной более величины, допустимой в эксплуатации;

– при выполнении сварочных работ на ССПС, если допущено прохождение электрического тока через буксу и при использовании рельсов в качестве обратного провода.

При обнаружении недопустимых неисправностей одной буксы колесной пар произвести полную ревизию обеих букс.

Регулировка рессорного подвешивания. (см. рис. 12.1.)

Регулировку производят затягиванием или отпусканием гаек рессорных болтов. При этом разность размеров Н1 иН2 должна быть не более 5 мм, Н3 и Н4 – не более 15 мм, Н3 и Н5 – не более 5 мм.

рис. 12.1. Регулировка рессорного подвешивания.

Проверка автосцепных устройств ССПС и поддержание их в исправном состоянии производятся в соответствии с Инструкцией по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог Российской Федерации бригадой, обслуживающей ССПС.

При этом выявляются трещины и изломы деталей автосцепки, надежность крепления деталей расцепного привода, валика подъемника, клина или валика тягового хомута.

При текущем ремонте производится наружный осмотр автосцепного устройства, осуществляемый организацией, эксплуатирующей ССПС с участием представителя контрольного пункта автосцепки (КПА) вагонного депо.

Дата добавления: 2015-07-18 ; просмотров: 217 | Нарушение авторских прав

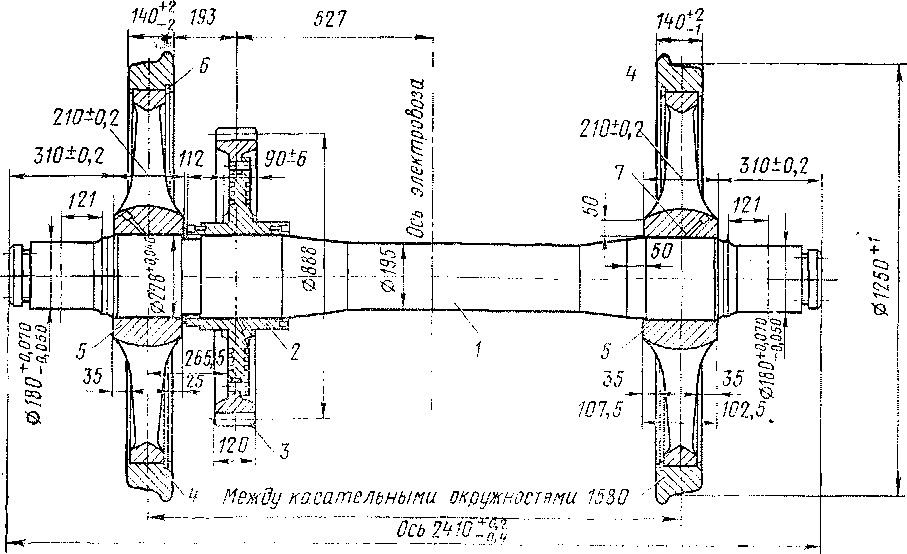

У стройство рельсовой колеи тесно связано с конструкцией и размерами колесных пар подвижного состава. Колесная пара состоит из стальной оси, на которую наглухо насажены колеса, имеющие для предотвращения схода с рельсов направляющие гребни. Поверхность катания колес подвижного состава в средней части имеет коничность 1/20, которая обеспечивает более равномерный износ, большее сопротивление горизонтальным силам, направленным поперек пути, меньшую чувствительность к неисправностям его и препятствует появлению желоба на поверхности катания, затрудняющего прохождение колесных пар по стрелочным переводам. В соответствии с этим и рельсы устанавливаются также с подуклонкой 1/20, что при деревянных шпалах достигается за счет клинчатых подкладок, а при железобетонных — соответствующим наклоном поверхности шпал в зоне опирания рельсов.

стройство рельсовой колеи тесно связано с конструкцией и размерами колесных пар подвижного состава. Колесная пара состоит из стальной оси, на которую наглухо насажены колеса, имеющие для предотвращения схода с рельсов направляющие гребни. Поверхность катания колес подвижного состава в средней части имеет коничность 1/20, которая обеспечивает более равномерный износ, большее сопротивление горизонтальным силам, направленным поперек пути, меньшую чувствительность к неисправностям его и препятствует появлению желоба на поверхности катания, затрудняющего прохождение колесных пар по стрелочным переводам. В соответствии с этим и рельсы устанавливаются также с подуклонкой 1/20, что при деревянных шпалах достигается за счет клинчатых подкладок, а при железобетонных — соответствующим наклоном поверхности шпал в зоне опирания рельсов.

Расстояние между внутренними гранями головок рельсов называется шириной колеи., которая складывается из расстояния между колесами (1440+ 3мм), двух толщин гребней (от 25 до 33 мм) и зазоров между колесами и рельсами, необходимых для свободного прохождения колесных пар. Ширина нормальной (широкой) колеи в прямых и кривых участках пути с радиусом более 349 м принята в России 1520 мм с допусками в сторону уширения 8 мм и в сторону сужения 4 мм. До 1972 г. нормальной на наших дорогах считалась ширина колеи 1524 мм; сужение ее до 1520 мм принято для уменьшения зазора между колесами и рельсами, что при возросших скоростях движения способствует уменьшению расстройств пути.

В соответствии с ПТЭ верх головок рельсов обеих нитей пути на прямых участках должен быть в одном уровне. Разрешается на прямых участка пути на всей протяженности каждого из них содержать одну рельсовую нить на 6мм выше другой.

При сооружении пути стыки на обеих рельсовых нитях располагают точно один против другого по наугольнику, что по сравнению с расположением стыков вразбежку уменьшает число ударов колесных пар о рельсы, а также позволяет заготавливать и менять рельсо-шпальную решетку целыми звеньями с помощью путеукладчиков.

Для того чтобы каждая колесная пара не могла поворачиваться вокруг вертикальной оси, колесные пары вагона или локомотива соединяют по две и более жесткой рамой. Расстояние между крайними осями, соединенными рамой, называется жесткой базой, а между крайними осями вагона или локомотива — полной колесной базой.

Жесткое соединение колесных пар обеспечивает устойчивое положение их на рельсах, но в то же время затрудняет прохождение в кривых малого радиуса, где возможно их заклинивание. Для облегчения вписывания в кривые современный подвижной состав выпускают на отдельных тележках с небольшими жесткими базами

Жесткая и полная колесные базы

а) - электровоза ВЛ8; б) - одной секции тепловоза ТЭ3;

в) - паровоза серии ФД; г) - четырехосного полувагона

РАЗДЕЛ 3 (колесные пары)

ПОДВИЖНОЙ СОСТАВ И СПЕЦИАЛЬНЫЙ ПОДВИЖНОЙ СОСТАВ

Колесные пары10.1. Каждая колесная пара должна удовлетворять требованиям, установленным соответствующей инструкцией по осмотру, освидетельствованию, ремонту и формированию колесных пар подвижного состава, утвержденной МПС России, и иметь на оси четко поставленные знаки о времени и месте формирования и полного освидетельствования колесной пары, а также клейма о приемке ее при формировании.

Знаки и клейма ставятся в местах, предусмотренных правилами маркировки.

Колесные пары в установленном порядке должны подвергаться осмотру под подвижным составом, обыкновенному и полному освидетельствованиям, а при подкатке регистрироваться в соответствующих журналах или паспортах.

10.2. Расстояние между внутренними гранями колес у ненагруженной колесной пары должно быть 1440 мм. У локомотивов и вагонов, а также специального самоходного подвижного состава, обращающихся в поездах со скоростью свыше 120 км/ч до 140 км/ч, отклонения допускаются в сторону увеличения не более 3 мм и в сторону уменьшения не более 1 мм, при скоростях до 120 км/ч отклонения допускаются в сторону увеличения и уменьшения не более 3 мм.

10.3. Не допускается выпускать в эксплуатацию и допускать к следованию в поездах подвижной состав и специальный подвижной состав с трещиной в любой части оси колесной пары или трещиной в ободе, диске и ступице колеса, при наличии остроконечного наката на гребне колесной пары, а также при следующих износах и повреждениях колесных пар, нарушающих нормальное взаимодействие пути и подвижного состава.

а) при скоростях движения свыше 120 км/ч до 140 км/ч:

прокат по кругу катания у локомотивов, моторвагонного подвижного состава, пассажирских вагонов более 5 мм;

толщина гребня более 33 мм или менее 28 мм у локомотивов при измерении на расстоянии 20 мм от вершины гребня при высоте гребня 30 мм, а у подвижного состава с высотой гребня 28 мм - при измерении на расстоянии 18 мм от вершины гребня;

б) при скоростях движения до 120 км/ч:

прокат по кругу катания у локомотивов, а также у моторвагонного подвижного состава и пассажирских вагонов в поездах дальнего сообщения - более 7 мм, у моторвагонного и специального самоходного подвижного состава и пассажирских вагонов в поездах местного и пригородного сообщений более 8 мм, у вагонов рефрижераторного парка и грузовых вагонов - более 9 мм;

толщина гребня более 33 мм или менее 25 мм у локомотивов при измерении на расстоянии 20 мм от вершины гребня при высоте гребня 30 мм, а у подвижного состава с высотой гребня 28 мм - при измерении на расстоянии 18 мм от вершины гребня;

в) вертикальный подрез гребня высотой более 18 мм, измеряемый специальным шаблоном;

г) ползун (выбоина) на поверхности катания у локомотивов, моторвагонного и специального подвижного состава, а также у тендеров паровозов и вагонов с роликовыми буксовыми подшипниками более 1 мм, а у тендеров более 2 мм.

При обнаружении в пути следования у вагона, кроме моторного вагона моторвагонного подвижного состава или тендера с роликовыми буксовыми подшипниками, ползуна (выбоины) глубиной более 1 мм, но не более 2 мм разрешается довести такой вагон (тендер) без отцепки от поезда (пассажирский со скоростью не свыше 100 км/ч, грузовой - не свыше 70 км/ч) до ближайшего пункта технического обслуживания, имеющего средства для замены колесных пар.

При величине ползуна у вагонов, кроме моторного вагона моторвагонного подвижного состава, от 2 до 6 мм, у локомотива и моторного вагона моторвагонного подвижного состава, а также специального самоходного подвижного состава от 1 до 2 мм допускается следование поезда до ближайшей станции со скоростью 15 км/ч, а при величине ползуна соответственно свыше 6 до 12 мм и свыше 2 до 4 мм - со скоростью 10 км/ч, где колесная пара должна быть заменена. При ползуне свыше 12 мм у вагона и тендера, свыше 4 мм у локомотива и моторного вагона моторвагонного подвижного состава разрешается следование со скоростью 10 км/ч при условии вывешивания или исключения возможности вращения колесной пары. Локомотив при этом должен быть отцеплен от поезда, тормозные цилиндры и тяговый электродвигатель (группа электродвигателей) поврежденной колесной пары отключены.

При включении грузовых вагонов в пассажирские поезда нормы содержания колесных пар должны удовлетворять нормам, установленным для пассажирских поездов.

ЦПО-39/50 РУКОВОДСТВО по формированию, освидетельствованию, ремонту и осмотру колесных пар специального подвижного состава

I. Общие положения. 1

II. Основные технические данные колесных пар и их элементов. 2

III. Виды, сроки, порядок осмотра и освидетельствования колесных пар. 11

3.1. Основные положения. 11

3.2. Осмотр колесных пар под СПС. 12

3.3. Обыкновенное освидетельствование колесных пар. 13

3.4. Полное освидетельствование колесных пар. 14

IV. Основные требования, предъявляемые к колесным парам в эксплуатации. 15

V. Ремонт и формирование колесных пар. 17

5.1. Виды ремонта колесных пар. 17

5.2. Подготовка колесных пар к ремонту. 18

5.3. Обработка новых и старогодных осей. 19

5.4. Обработка новых и старогодных колес. 20

5.5. Обработка зубчатых колес. 21

5.6. Монтаж опорных подшипников осевых редукторов. 22

5.7. Расточка и насадка (смена) бандажей. 23

5.8. Прессовые работы. 26

5.9. Тепловой метод формирования и ремонта колесных пар. 38

5.10. Обточка поверхностей ободов колес в сборе с осью. 38

5.11. Сварочные и наплавочные работы. 39

5.12. Дефектоскопирование колесных пар. 39

5.13. Маркировка и клеймение колесных пар и их элементов. 41

5.14. Окраска колесных пар. 46

VI. Транспортирование, хранение колесных пар и их элементов. 47

VII. Порядок учета и исключения колесных пар из инвентаря. 48

Приложение №1 Перечень оборудования, необходимый предпри ятию для проведения ремонта колесных пар со

сменой элементов. 52

Приложение №2 Перечень оборудования, необходимый предпри ятию для проведения ремонта колесных пар без

смены элементов. 53

Приложение №3 Паспорт на колесную пару. 54

Приложение №4 Перечень основного измерительного инструмента

и приборов и сроки их периодических поверок. 66

Приложение №5 Форма удостоверения на право производства осви-

детельствования колесных пар. 69

Приложение №6 Сводная таблица допускаемых размеров и предельных

отклонений размеров колесных пар при ремонте. 70

Приложение №7 Дефекты колесных пар и способы их устранения. 74

Приложение №8 Величины конечных усилий запрессовки при фор-

мировании колесных пар. 85

Приложение №9 Журнал регистрации неразрушающего контроля де-

талей специального подвижного состава. 88

Приложение №10 Книга регистрации освидетельствования колес-

ных пар специального подвижного состава. 90

Приложение J №11 Акт на исключение колесных пар из инвентаря. 93

I. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Руководство по формированию, освидетельствованию, ремонту и осмотру колесных пар специального подвижного состава (далее - Руководство) определяет порядок формирования, освидетельствования, ремонта и осмотра колесных пар специального подвижного состава (далее - колесные пары), их транспортирования, хранения, учета и исключения из инвентаря и устанавливает нормы и требования, которым колесные пары должны удовлетворять.

1.2. Настоящее Руководство распространяется на колесные пары серийно выпускаемого специального подвижного состава (далее - СПС), а также снятого в настоящее время с производства, но находящегося в эксплуатации. Руководство распространяется на колесные пары СПС, приведенного в таблицах 1 и 2.

Руководство не распространяется на вагонные колесные пары, а также на колесные пары СПС иностранного производства, кроме указанных в таблицах 1 и 2.