Категория: Инструкции

Практически все инструменты и приспособления для работы необходимо покупать в магазине. Порой можно сделать их вручную, однако не всегда это окажется целесообразно. А вот есть случаи, когда практически нет другого выбора, кроме как изготовить инструмент вручную. В данном случае речь пойдет о ручном грейфере, который легко изготовить и трудно найти ему альтернативу из продающихся инструментов.

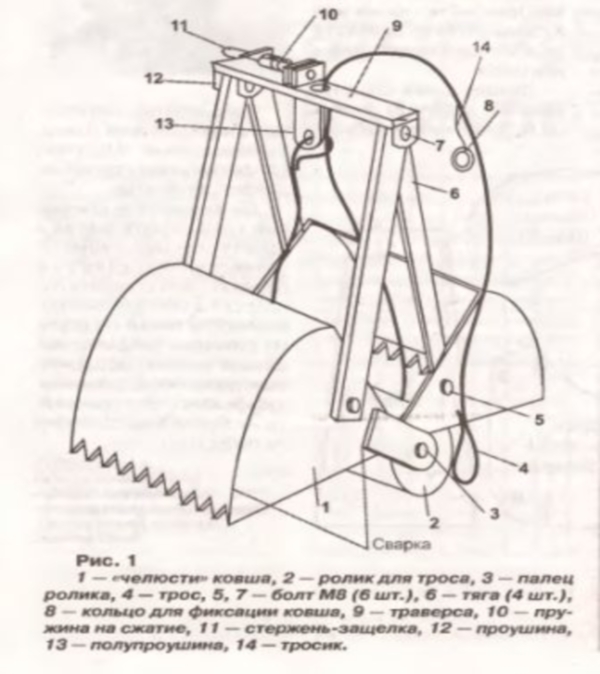

Грейфер ручнойРучной грейфер выглядит и работает так же, как и стандартный, что устанавливается на тяжелых кранах. Отличие только в размере и весе. Он состоит из двух ковшей, которые по центру соединены вертикально двумя рычагами, соединенными продолговатым шарниром. Шарнирная опора, а также противоположные края грейфера подвешиваются на цепи.

Как можно догадаться, малого веса такого грейфера никак не хватит, чтобы копать замелю, а с песком работать нет никакого смысла. Зачем же он тогда нужен? Он используется для чистки колодцев от ила.

Использовать насосы, либо буровые установки очень дорого, а такой грейфер легко делается своими руками и обойдется крайне дешево. Недостатков же у такой системы нет, разве что область применения крайне ограничена.

Как изготовить своими руками?Ручной грейфер очень легко изготавливается своими руками. Для этого необходимо минимум времени, деталей и умений, а самое главное, что при определенных условиях денежных затрат вообще может и не быть.

Необходима сталь толщиной в 2 мм. Две трубы разного диаметра: одна должна свободно входить и проворачиваться в другой. Также необходимо достать цепь, длина которой должна быть таковой, чтоб сложенной в 3 раза цепи хватило на весь колодец с запасом, примерно метра на 2.

Из инструментов достаточно будет только сварочного аппарата и резака. Больше ничего не понадобится.

Чертеж грейфера для чистки колодца

Чтобы сделать ручной грейфер для чистки колодца, необходимо следовать инструкции:

Работать с таким грейфером очень просто. Центральная цепь наматывается на барабан подъемного механизма. Остальные управляются вручную. Далее просто опускаем грейфер в колодец, но непосредственно перед водой спуск необходимо продолжить на боковых цепях. Это надо для того, чтобы грейфер раскрылся. После того как он полностью опустился на дно, поднимается вверх за центральную цепь. Далее просто вытаскивается и чистится от ила.

После работы грейфер лучше всего просушить и хранить в сухом месте, так как голая сталь может сильно пострадать из-за коррозии.

Применение грейферов обычного типа требует зачистки остатков груза в трюме судна или в вагоне. [4]

Госгортехнадзор СССР разрешил применение грейферов на башенных кранах серий КБ, БКСМ, МБТК и МСК для подачи сыпучих материалов на строящиеся здания при следующих условиях: масса грейфера вместе с поднимаемым грузом не должна превышать 50 % грузоподъемности крана при заданном вылете стрелы; число циклов работы крана в час должно быть не более пяти. Допускается применение грейферов, управляемых только дистанционно, при отсутствии рабочих в опасной зоне. [5]

Госгортехнадзор СССР разрешил применение грейферов на башенных кранах серий КБ, Т, С, БКСМ, МБТК и МСК для подачи сыпучих материалов на строящиеся здания при выполнении следующих условий: масса грейфера вместе с поднимаемым грузом не превышает 50 % грузоподъемности крана при заданном вылете стрелы; число циклов работы крана в час не более пяти. Допустимо применение грейферов, управляемых только дистанционно, при отсутствии рабочих в опасной зоне. [6]

ГОСТ 24599 - 81 допускает применение грейферов. предназначенных для перегрузки слежавшихся, смерзшихся, спекшихся, особо крупнокусковых материалов, металлических, лома ( скрапа), чушек, древесины, но не распространяется на грейферы, предназначенные для зачерпывания груза под водой и на экскавационные грейферы. [7]

К настоящему времени определилось несколько направлений в применении грейферов для проходческих работ: первое, при котором размеры грейфера в раскрытом положении позволяют вписываться по диаметру ствола и не требуют вождения грейфера в поперечном направлении ствола; второе, при котором требуется вождение грейфера. Последнее может быть ручным или механизированным. [8]

Разгрузка вагонов должна начинаться со снятия реквизита и шапок без применения грейферов. [9]

В инструкции магнитного и грейферного кранов должны быть указаны условия применения грейфера. магнита, а в инструкции стрелового содержаться указания по приведению крана в безопасное положение в нерабочем состоянии. [10]

В инструкции грейферного, магнитного крана должны быть указаны условия применения грейфера. магнита. Если при монтаже крана предусматривается применение сварки, то в инструкции должны содержаться указания по обеспечению качественного ее выполнения и методы контроля качества сварного шва. [11]

Характерно, что выбор грейферного способа обычной перегрузки песка из приемных траншей определяет применение грейфера для последующих операций по штабелированию и подаче песка на производство; использование бункерного приемного устройства связано с последующей конвейерной отгрузкой из бункера для направления песка на хранение или на производство; конвейерный же способ дальнейшего перемещения песка оказывается целесообразным и в случае применения для разгрузки полувагонов специального элеваторного разгрузчика. [12]

Специфические условия зачерпывания крупнокусковых материалов с размерами кусков более 300 мм вызывают необходимость применения специальных грейферов. способных осуществлять внедрение их челюстей в такие материалы. Как показали опыты, обычные двухчелюстные грейферы с вертикальным полиспастом, даже при оснащении их челюстей зубьями, при работе на вышеуказанных материалах обладают плохой зачерпывающей способностью. [13]

Грузоподъемность грейфера для навалочных грузов данного вида ( марки, сорта, физических характеристик) определяется взвешиванием материала после пробного зачерпывания, производимого владельцем крана-манипулятора перед применением грейфера. [14]

Исследование процесса зачерпывания грейфером крупнокусковых материалов показало, что для внедрения челюстей грейфера в массив материала на значительную глубину необходимо преодоление больших сопротивлений, что, в свою очередь, обусловливает применение тяжелых грейферов. [15]

Страницы: 1 2

Поделиться ссылкой:Одноканатные грейферы - это грейферы. у которых зачерпывание, подъём груза, раскрытие челюстей и опускание грейфера ведётся одним канатом, работающим от одной лебедки. Мы можем изготовить грейфер одноканатный двухчелюстной и четырехчелюстной.

Одноканатный грейфер навешивается непосредственно на крюк грузоподъёмного механизма и является быстросменным грузозахватным приспособлением, имеет простую конструкцию и низкую стоимость. Особенностью работы данных грейферов является то, что процесс открытия/закрытия происходит при касании о поверхность.

С помощью одноканатного грейфера возможно на существующем грузоподъемном оборудовании механизировать погрузочно-разгрузочные работы по транспортировке сыпучих грузов.

Принцип работы одноканатного грейфераГрейфер в раскрытом состоянии перемещается на место выборки грунта (поз. а). После касания о землю, падающий рычаг 1 опускается вниз и захватывает ось 2 (поз. б), после чего можно производить подъём крюка. Челюсти начнут смыкаться и будет происходить забор грунта (поз. в). После полного смыкания челюстей грейфер можно перемещать к месту выгрузки (поз. г).

Раскрытие грейфера будет происходить после касания груженого грейфера о поверхность, при этом падающий рычаг 1 расцепляется с осью 2 и под собственным весом челюсти грейфера открываются.

Типовой ряд серийных одноканатных грейферов

По роду перегружаемого материала:

Двухчелюстные - перегружающие сыпучие грузы;

Многочелюстные - крупнокусковые грузы;

Трёх -, четырёхзахватные – длинномерные грузы (брёвна).

По форме движения челюстей при зачерпывании груза:

С роющей траекторией – челюсти заглубляются в материал (как бы роют его).

С подгребающей траекторией – челюсти движутся по прямой, близкой к горизонтальной (пологой) линии, что позволяет им сгребать материал (наиболее пригодны для сбора грузов, рассыпанных тонким слоем).

Обозначения канатного грейфера при заказе:

Например, маркировка ДГ2-10-С3-4к-Пр-В-2,3-У1 в порядке использования символов означает:Одноканатный - это грейфер, имеющий один канат.

В этих грейферах весь процесс работы – зачерпывание, подъём гружёного грейфера, раскрытие челюстей и опускание грейфера на материал для нового цикла ведётся одним подъёмно-замыкающим канатом, работающим от одной приводной замыкающей лебедки. В этом заключается главное преимущество одноканатных грейферов, позволяющих использовать однобарабанные приводы грузоподъёмных машин. Одноканатный грейфер навешивается непосредственно на крюк крана и является быстросменным грузозахватным приспособлением.

С помощью одноканатного грейфера возможно на существующем крановом оборудовании, предназначенном для обслуживания технологического процесса производства, механизировать погрузочно-разгрузочные работы по перемещению сыпучих грузов.

Двухканатный грейфер – операции подъёма выполняет один канат, называемый подъёмным или поддерживающим, а раскрытие и закрывание грейфера - другой канат (называемый замыкающим или закрывающим).

Недостатки:

1. В процессе подъёма в гружёном состоянии более 70% нагрузки (общего веса грейфера и материала) приходится на замыкающий канат.

2. Необходимость оборудования грузоподъёмного механизма двухбарабанной лебёдкой.

3. Ограниченное применение, когда требуется частая смена грузозахватных органов (для перепасовки грузоподъёмных канатов требуется несколько часов).

Трёхканатный грейфер – операции подъёма выполняет один канат, называемый подъёмным или поддерживающим, а раскрытие и закрывание грейфера два каната (замыкающие или закрывающие).

Принцип работы трёхканатного грейфера аналогичен принципу двухканатного.

Недостатки:

1. Необходимость оборудования грузоподъёмного механизма двухбарабанной лебёдкой.

2. Ограниченное применение, когда требуется частая смена грузозахватных органов (для перепасовки грузоподъёмных канатов требуется несколько часов).

Четырёхканатный грейфер - операции подъёма выполняют два каната, называемых подъёмными или поддерживающими, а раскрытие и закрывание грейфера также выполняют два каната (замыкающие или закрывающие).

Принцип работы тот же, что и у двухканатного.

Недостатки:

1. Необходимость оборудования грузоподъёмного механизма двухбарабанной лебёдкой.

2. Ограниченное применение, когда требуется частая смена грузозахватных органов (для перепасовки грузоподъёмных канатов требуется несколько часов).

Приводные грейферы (моторные и электрогидравлические). также как и одноканатные, являются быстросменным грузозахватным приспособлением – навешиваемым на крюк крана. Грейфер с краном связывает питающий кабель, по которому подаётся электроэнергия к приводу замыкания челюстей.

Структура обозначения приводного (моторного) грейфера при заказе аналогична структуре обозначений канатного грейфера. за исключением, естественно, количества канатов и обозначения серии грейфера ДГМ - Грейфер Моторный.

Группы грузов по насыпной плотности:

Определение удлинённых грузов:

Груз, состоящий из бесформенных или удлиненных элементов (волокон), значительная часть которого выходит за пределы объема, ограниченного челюстями грейфера, обозначают буквами "то" после основного обозначения группы груза.

Определение легкозачерпываемых грузов:

Сыпучие неслеживающиеся порошкообразные и зернистые грузы относятся к легко зачерпываемым грузам и обозначаются буквой «л» после основного обозначения группы, начиная с группы С1.

Определение легкосыпучих грузов:

Грузы, к предотвращению просыпи и сдувания которых предъявляются повышенные требования, называются легкосыпучими и обозначаются буквой «с» после основного обозначения группы.

Грузоподъёмность крана, кг

Масса грейфера, кг

Геометрическая вместимость, м 3

Насыпная плотность; т/м 3

Кратность замыкающего полиспаста

Диаметр каната, мм

Высота открытого H1, мм

Высота закрытого H2, мм

Длина открытого S1, мм

Длина закрытого S2, мм

Ширина челюстей L, мм

Грейферы двухчелюстные двухканатныеГрузоподъёмность крана, кг

Масса грейфера, кг

Геометрическая вместимость, м 3

Насыпная плотность; т/м 3

Кратность замыкающего полиспаста

Диаметр каната, мм

Высота открытого H1, мм

Высота закрытого H2, мм

Длина открытого S1, мм

Длина закрытого S2, мм

Ширина челюстей L, мм

Грейферы двухчелюстные четырёхканатныеГрузоподъёмность крана, кг

Масса грейфера, кг

Геометрическая вместимость, м 3

Насыпная плотность; т/м 3

Кратность замыкающего полиспаста

Диаметр каната, мм

Высота открытого H1, мм

Высота закрытого H2, мм

Длина открытого S1, мм

Длина закрытого S2, мм

Ширина челюстей L, мм

Грейферы двухчелюстные моторныеГрузоподъёмность крана, кг

Масса грейфера, кг

Геометрическая вместимость, м 3

Насыпная плотность; т/м 3

Кратность замыкающего полиспаста

Диаметр каната, мм

Время закрытия, с

Высота открытого H1, мм

Высота закрытого H2, мм

Длина открытого S1, мм

Длина закрытого S2, мм

Ширина челюстей L, мм

Грейферы многочелюстные четырёхканатныеГрузоподъёмность крана, кг

Масса грейфера, кг

Геометрическая вместимость, м 3

Насыпная плотность; т/м 3

Кратность замыкающего полиспаста

Диаметр каната, мм

Высота открытого H1, мм

Высота закрытого H2, мм

Длина открытого S1, мм

Длина закрытого S2, мм

Ширина открытого L1, мм

Ширина закрытого L2, мм

Грейферы многочелюстные моторныеГрузоподъёмность крана, кг

Масса грейфера, кг

Геометрическая вместимость, м 3

Насыпная плотность; т/м 3

Кратность замыкающего полиспаста

Диаметр каната, мм

Время закрытия, с

Высота открытого H1, мм

Высота закрытого H2, мм

Длина открытого S1, мм

Длина закрытого S2, мм

Грейферы многочелюстные гидравлическиеГрузоподъёмность крана, кг

Масса грейфера, кг

Геометрическая вместимость, м 3

Плотность груза; т/м 3

Время закрытия, с

Высота открытого H1, мм

Высота закрытого H2, мм

Длина открытого S1, мм

Длина закрытого S2, мм

Грейферы клещевые лесозахватывающие двухканатныеГрузоподъёмность крана, кг

Масса грейфера, кг

Насыпная плотность; т/м 3

Кратность замыкающего полиспаста

Диаметр каната, мм

Высота открытого H1, мм

Высота закрытого H2, мм

Длина открытого S1, мм

Длина закрытого S2, мм

Ширина челюстей L, мм

Грейферы клещевые лесозахватывающие моторныеГрузоподъёмность крана, кг

Масса грейфера, кг

Площадь захвата, м 2

Кратность замыкающего полиспаста

Диаметр каната, мм

Высота открытого H1, мм

Высота закрытого H2, мм

Длина открытого S1, мм

Длина закрытого S2, мм

Ширина челюстей L, мм

Телефон: +7 (812) 318-33-46

Телефон: +7 (495) 649-63-72

Телефон: +7 (343) 247-81-72

Телефон: +7 (863) 333-20-72

Телефон: +7 (843) 212-21-72

Телефон: +7 (831) 280-98-72

Телефон: +7 (383) 383-00-72

Телефон: +7 (365) 277-70-47

(812) 318-33-46 (495) 649-63-72 (800) 333-11-72

195257, г.Санкт-Петербург, пр.Науки, д. 12, корпус 5, офис 114

8 (800) 333-11-72 - звонки бесплатны

для всех регионов России

E-mail: info@poip.ru

Копирование материалов сайта разрешено только при условии установки индексируемой ссылки на первоисточник

Промышленное оборудование - комплексные поставки и продажа со склада

© Промышленное оборудование Интернет портал 2009 - 2017 г.

Нашли ошибку на сайте?

Выделите текст с ошибкой

и нажмите Ctrl+Enter

Карта сайта

Техническое обслуживание и ремонт грузозахватных устройств - грейферов

Техническое обслуживание и ремонт грузозахватных устройств - грейферов

Грейферы являются грузозахватными органами. Их используют как навесное оборудование кранов и погрузчиков, предназначенное для перегрузки навалочных и лесных грузов. В речных портах применяют, главным образом, двух- или четырехтактные барабанные грейферы с замыкающим канатом. Технические характеристики грейферов установлены ГОСТ 24599 — 81.

Чтобы исключить перегрузку крана, необходимо использовать грейферы только с грузами, насыпная плотность которых указана на табличке, закрепленной на наиболее долговечной и доступной для осмотра части грейфера. Кроме того, на табличке должны быть указаны вместимость и масса грейфера, а также предельно допустимая масса зачерпываемого материала.

В случае повреждения или утери табличка должна быть восстановлена. Характеристики грейфера определяют по результатам испытаний или на основании паспортных данных и инструкции по эксплуатации грейфера.

Грейферы работают в чрезвычайно тяжелых условиях, характеризующихся высокой абразивностью среды, большими статическими и динамическими нагрузками. Основные виды изнашивания грейферов — абразивное и усталостное.

Грейферные канаты изнашиваются из-за трения о поверхности ручьев блоков, деталей ограждения, направляющих втулок, а также из-за перегибов в направляющих втулках, вызванных раскачиванием грейфера, и огибания блоков грейферного полиспаста. Грейферные канаты относительно коротки. Поэтому для грейферов (после обрезки наиболее изношенных участков) часто используют бывшие в употреблении и частично изношенные канаты других механизмов. Такой подход, на первый взгляд, представляется экономичным. Однако наличие в изношенном канате оборванных проволок ускоряет изнашивание сопрягаемых деталей.

Средняя наработка каната до замены лежит в пределах 11—18 тыс. т переработанного груза. Лишь у некоторых грейферов наработка канатов существенно отклоняется в ту или иную сторону.

Так, у грейферов пр. 3176, предназначенных для перегрузки металлического лома, наработка канатов — 4—5 тыс. т, а у грейферов для подводной добычи песка (пр. 1600А ЦПКБ Минречфлота) — 55 тыс. т.

Направляющие втулки изнашиваются по внутренней поверхности- Заклинивание втулок частицами груза приводит к неравномерному их изнашиванию и снижению наработки на отказ, которая Аля различных грейферов колеблется от 45 до 80 тыс. т.

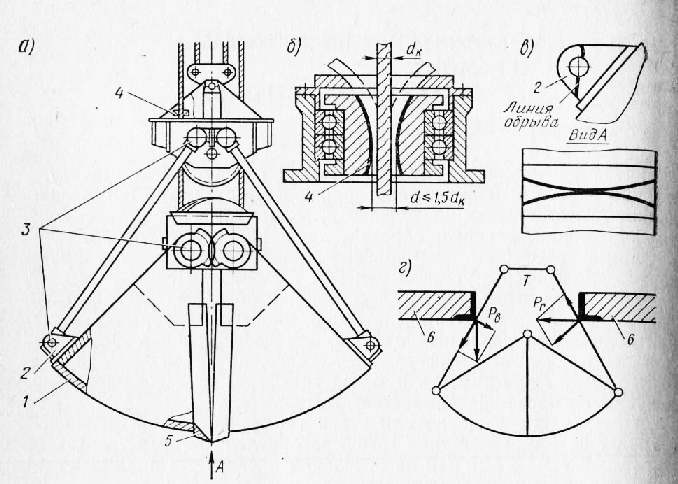

Рис. 1. Места изнашивания и неисправности грейфера: а — общая схема расположения; б — при сопряжении каната с направляющей втулкой; в — при обрыве проушины челюсти; г — при взаимодействии тяги с препятствием при вертикальном и горизонтальном перемещениях грейфера

Абразивное изнашивание шарнирных соединений 3 челюстей, траверс и тяг усугубляется тем, что трущиеся пары работают без смазки, а начальную твердость и износостойкость рабочих поверхностей при ремонтах восстановить нельзя. Размер износа соединений достигает 15—20 мм.

Постоянный контакт блоков грейфера с грузом приводит к их деформации, разрушению уплотнений и преждевременному выходу их подшипников из строя. По этой причине ресурс подшипников не превышает 1000 ч.

Интенсивное усталостное изнашивание деталей металлоконструкции сопровождается появлением трещин в сварных швах и в местах концентрации напряжений. Наиболее часто они возникают в корпусах верхней и нижней траверс, в местах приварки режущих ножей к боковым стенкам челюсти и днища к задней стенке, В некоторых грейферах слабым звеном является проушина 2-Ее изнашивание часто сопровождается обрывом. Режущие ножи изготавливают из сталей 10ХСНД, 10Г21Д ( ГОСТ 19282 — 73), обладающих высокой износостойкостью. Тем не менее их абразивная стойкость недостаточна. В результате изнашивания, интенсивность которого составляет 0,03—0,1 мм/ч, соединение челюстей при закрытии грейфера становится неплотным, а в дальнейшем из-за неравномерности распределения усилия по длине ножа происходит его коробление и обрыв.

Работа грейферов сопровождается ударами о груз и различные препятствия. Некоторые крановщики несмотря на то что такие приемы запрещены, пытаются внедрять челюсти в груз при максимальной скорости опускания, захватывают челюстями посторонние предметы. Кроме того, грейферы, особенно при разгрузке судов, часто ударяются о конструкции корпуса (комингсы люков). На рис. 1, г приведена схема распределения сил при ударе тяг 0 комингсы 6 при подъеме грейфера с вертикальной скоростью Ув и боковом движении с горизонтальной скоростью vT. В этих условиях прочность и жесткость конструкции грейфера оказывается недостаточной: тяги изгибаются, детали челюстей деформируются, а сами челюсти перекашиваются в горизонтальной и вертикальной плоскостях.

Из таблицы видно, что фактический ресурс грейферов значительно разбросан, так как зависит от совершенства конструкции и качества изготовления, уровня технического обслуживания, качества ремонта и других причин.

Технический надзор за грейферами состоит из оперативного и периодического надзора.

Оперативный надзор осуществляют лица, ответственные за исправное состояние грузозахватных устройств, он заключается в визуальном контроле и проверке работоспособности грейфера. Визуальный контроль проводят ежедневно перед началом работы, а также при проведении технического обслуживания, чтобы убедиться в отсутствии видимых повреждений деталей, проверить состояние соединений, канатов, шарниров. Работоспособность грейфера проверяют на смыкание его челюстей без груза и при пробном зачерпывании, при этом определяют плавность и шум-ность работы грейфера, контролируют совпадение кромок режущих ножей при смыкании, массу просыпавшегося груза. Обнаруженные неисправности заносят в вахтенный журнал крана.

Периодический надзор за грейфером осуществляют лица, ответственные по надзору, его проводят в форме технических освидетельствований одновременно с освидетельствованиями крана. Кроме того, грейфер подвергают освидетельствованию после каждого капитального ремонта.

Техническое освидетельствование состоит из визуального контроля грейфера, проверки его работы без груза и статических испытаний с грузом массой 125% грузоподъемности грейфера. Сведения об испытаниях заносят в паспорт грейфера.

Техническое обслуживание грейферов совмещают с ТО-1 крана и проводят ежедневно перед началом работы или в технологические перерывы, а также периодически, но не реже одного раза в 10 дней. Грейферы обслуживают экипажи кранов или ремонтно-наладочные бригады. При этом выполняют следующие виды работ: осмотр грейфера и проверку его соответствия перегружаемому грузу и типу подвески на кран; очистку грейфера от застрявших кусков груза; проверяют надежность крепления канатов к грейферу; устраняют заедания блоков, направляющих втулок, шарнирных соединений тяг; устраняют отдельные неисправности — незначительные погнутости деталей, заваривают трещины; смазывают шарнирные соединения, в которых установлены пресс-масленки (проводят ежесменно). В подшипники качения блоков смазочный материал закладывают при капитальных ремонтах.

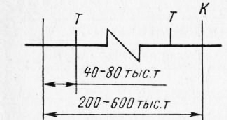

Предусмотрено 2 вида ремонта грейферов: текущий и капитальный. Структура ремонтного цикла приведена на рис. 2. Ее особенность состоит в том, что грейферы в большинстве случаев ремонтируют по потребности, а периодичность ремонтов не является постоянной. Так, на протяжении срока службы грейфера проводят 12—55 текущих ремонтов и 4—10 капитальных.

Текущий ремонт грейфера выполняют возле крана 2—3 рабочих в течение 1—3 дней.

Капитальный ремонт проводят в ремонтно-механических мастерских в течение 6—10 дней 3—5 рабочих. При ремонте полностью разбирают грейфер, выполняют дефектацию, заменяют или восстанавливают детали и испытывают грейфер.

Разборка грейферов из-за перекосов, выработки и заклинивания деталей является трудоемкой. После очистки грейфера и рас-шплинтовки пальцев верхнюю траверсу поднимают мостовым краном до ослабления пальцев тяг. Пальцы выбивают вручную. Для демонтажа блоков отвертывают болты ригелей, снимают ограждения и выбивают ось блоков. Нижнюю травесу разбирают аналогичным образом. Снятые детали промывают и дефектуют. При отчетливом проявлении дефектов в большинстве случаев ограничиваются только визуальным контролем и измерением деталей.

Ремонт металлоконструкции состоит из правки деталей, заварки трещин и наплавки режущих ножей челюстей.

Тяги и челюсти правят, если стрелки прогиба от остаточной деформации деталей не более 0,1 их длины. В противном случае детали заменяют целиком либо поврежденные части вырезают и на их место на сварке устанавливают новые.

Рис. 2. Структура ремонтного цикла грейферов

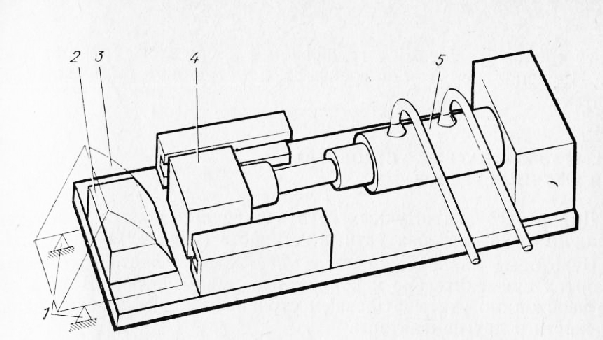

Рис. 3. Пресс для правки челюстей грейфера

Правку ведут в холодном состоянии при температуре детали выше 0 °С или в горячем — когда деталь нагрета до 800—900 °С (до светло-красного цвета).

Детали правят на специальном оборудовании. Изображенный на рис. 3 пресс позволяет править различные детали. Он состоит из гидравлического цилиндра, шток которого через центрирующую втулку давит на пуансон. Челюсть грейфера устанавливают на матрицу и опоры. Рабочие поверхности матрицы и пуансона выполнены по форме детали. Например, для правки тяг в матрице и пуансоне сделаны заглубления по форме, соответствующей поперечному сечению тяги.

При сварке следует учитывать особенности сталей различных марок (так, легированная сталь 15ХСНД склонна к образованию трещин и короблению).

Изношенные режущие ножи наплавляют электродами, обеспечивающими высокую износостойкость наплавленной поверхности (13КН/ЛИВТ, ЦН-16). Поверхность ножа наплавляют с наружной и внутренней сторон на ширину 50—100 мм. При этом швы необходимо располагать вплотную один к другому и перпендикулярно режущей кромке.

Оси, пальцы и блоки восстанавливают путем автоматической наплавки под слоем флюса. Материал осей и пальцев — сталь 45 по ГОСТ 1050—74, 40Х по ГОСТ 4543—71, блоков — 25 Л-П по ГОСТ 977—75. Наплавку ведут под слоем флюса ВИСХОМ -9. После механической обработки оси и пальцы рекомендуется упрочнять: закалять или обкатывать.

Грейфер собирают в следующем порядке. Челюсти устанавливают в положение, соответствующее закрытому состоянию, и Фиксируют приварными стальными стяжками. Собирают и устанавливают на место нижнюю и верхнюю траверсы. Верхнюю траверсу соединяют тягами с грейфером и после этого срубают стяжки. Проводят испытания грейфера и устраняют выявленные дефекты.

К атегория: - Портовые подъемно-транспортные машины