Категория: Инструкции

Возможна ли вулканизация в домашних условиях. Вопрос отнюдь не риторический, а один из наиболее обсуждаемых на форумах авто- и велолюбителей. Самостоятельный ремонт резиновых изделий – от автошины до детской игрушки – позволит сэкономить время и деньги, и даст выход креатуре и изобретательности настоящего автолюбителя.

Если говорить о «холодной» вулканизации, то материалы для этого простейшего и быстрого ремонта обязательны в дорожной аптечке.

Суть метода горячей вулканизации сводится к затвердеванию резиновой массы под действием нагревания. Зная, что должно получиться в конечном счете, и имея изрядное терпение, можно в домашних условиях и достаточно надежно отремонтировать любую камеру — автомобильную, велосипедную, футбольную. Потребуется несложное оборудование (об этом позже) и кусочек сырой резины (заплатка), предварительно размоченный в бензине.

Технология «домашней» вулканизации

Кусочек сырой резины (из авто камерной резины) должен быть чуть меньше размера латки. Шина в месте повреждения ошкуривается (с запасом) – это улучшит сцепляемость материалов, после чего очищается бензином. Края латки нужно скруглить (срезая торец заплатки под углом 45 градусов), затем также обработать шкуркой и обезжирить бензином (Б-70 или «Галоша»). Затем следует накрыть место повреждения лапкой, поместить под пресс и нагревать до затвердения.

Наиболее популярная составляющая домашнего «вулканизатора» – это старый (добротный советский – лучший вариант), используют электроплитку с открытой керамической спиралью. Основная задача, стоящая перед мастером – это создание надежного струбцинного соединения в домашнем вулканизационном прессе.

Для порезов со сложной конфигурацией, имеет смысл сделать более сложную пресс-форму, из двух листов стали толщиной 6—10 мм. Пластины стягивают винтами, используя высверленные по углам отверстия.

При самостоятельном ремонте высока вероятность повреждения кордовой нити, что грозит выпячиванием (грыжей) резины в ходе эксплуатации. Кроме того, колесо будет разбалансировано, устранение дисбаланса в домашних условиях вряд ли возможно. При движении автомобиля такое колесо очень усложнит жизнь водителю.

100% гарантию безопасной езды могут дать только абсолютно целые колесо. Поэтому стоит подкопить и купить новую резину.

Нагревание форм при вулканизации производят только с двух сторон —сверху и снизу поэтому нельзя производить вулканизацию на прессе изделий большой высоты во избежание неравномерной вулканизации. Температура различных частей плит вулканизационного пресса неодинакова температура средней части поверхности плиты на 3—5 °С выше, чем температура поверхности плиты у ее краев. вследствие более интенсивного охлаждения краев плиты. Температура поверхности паровых плит из-за теплоотдачи несколько ниже температуры теплоносителя. Температура вулканизации на прессах бывает обычно в пределах от 140 до 160 °С. Продолжительность вулканизации на прессах зависит от температуры вулканизации (температуры теплоносителя ), размера изделий и от рецептуры резины. Она обычно составляет ог 6—10 мин до 60—90 мин. [c.346]

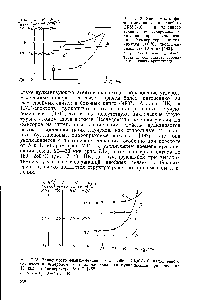

Процесс вулканизации в зависимости от поведения резиновой смеси условно можно разделить на четыре стадии (рис. 10). На первой стадии (подвулканизации или схватывании) резиновые смеси теряют способность к текучести. На второй стадии (недовулканизации ) напряжение увеличивается с небольшой скоростью, еще велики остаточные деформации. Для третьей стадии (оптимум вулканизации ) характерно достижение оптимального сочетания физико механических свойств резин (прочности при растяжении, сопротивления старению и др.). На четвертой стадии (перевулканизации ) у многих резин еще несколько повышается модуль. Перевулканизация большинства вулканизатов НК и СКИ сопровождается уменьшением степени сшивания (реверсия вулканизации ). Поэтому для каждой резиновой смеси характерны свои продолжительность вулканизации. температура и давление. Кроме того, необходимо учитывать особенности гуммируемого изделия, толщину и массу покрытия и металла. [c.60]

Перекись с полиэтиленом может быть смешана при температуре 110° С. Чтобы избежать преждевременную вулканизацию. температура разложения перекиси должна быть выше этой температуры. Перекись дикумила удовлетворяет этому требованию (температура разложения 124—160°С), чем определяется выбор ее как вулканизующего агента для полиэтилена и некоторых эластомеров. Другие перекиси, в частности применяемая в других случаях перекись бензоила. разлагаются при 80° С, поэтому непригодны. [c.105]

Температура вулканизации на прессах 140—160 "С. Продолжительность вулканизации зависит от температуры вулканизации температуры теплоносителя), размера изделий и рецептуры применяемых резиновых смесей. Практически продолжительность вулканизации принимается от 6—10 до 60—90 мин. [c.189]

Обкладка валов вулканизуется в котле в среде насыщенного водяного пара. Валы нагружают на тележки с люнетами и закатывают в котел. Ввиду наличия эбонита и значительной толщины обкладки требуется продолжительная вулканизация. которая длится до 18—20 ч. При вулканизации температуру постепенно повышают, а затем постепенно понижают. Неравномерный нагрев ведет к неравномерной вулканизации. [c.587]

Продолжительность вулканизации. температуру и максимальное давление подбирают для каждой марки резины с учетом природы каучука. на основе которого изготовлена резина, полуэбонит или эбонит. и свойств ингредиентов, входящих в их состав. [c.98]

Превращение пластоэластической резиновой смеси в высокоэластичный структурированный материал — резину — осуществляется в пресс-формах. Время при вулканизации, температура и применяемое давление зависят от состава резиновой смеси и формы детали. [c.235]

Комбинация исследования процесса вулканизации методом ДСК в индивидуальных эластомерах и их смесях с измерениями плотности цепей сетки методом равновесного набухания позволяет оценивать сшивание в отдельных компонентах смеси. В этом случае наблюдается корреляция между общей энтальпией вулканизации, температурой вулканизации и плотностью цепей сетки. Этот метод не позволяет прямо оценивать плотность цепей сетки в отдельных фазах сме- [c.512]

Когда холодную смесь помещают в котел для вулканизации, то последний внутри заметно охлаждается. Однако требуемая для вулканизации температура должна, как правило, устанавливаться за возможно короткий срок. Это достигается путем использования надлежащей системы нагревательных змеевиков и соответствующей циркуляции воздуха. Разумеется, большое значение имеет равномерное распределение температуры по всему объему котла поэтому размеры обогревательных змеевиков и скорость циркуляции горячего воздуха должны быть соответственно подобраны. Автоматическое управление клапанами позволяет поддерживать предусмотренную температуру вулканизации, которая контролируется самопишущим прибором. Число индикаторов температуры зависит от размеров котла. Качество выпускаемых в настоящее время котлов позволяет достигнуть высокой степени равномерности температуры (в пределах до 2° С), что является совершенно необходимым условием хорошего качества резиновых изделий. [c.69]

Для нормального протекания процесса вспенивания и вулканизации температура нижней плиты пресса должна быть ниже, чем верхней. При этом условии резиновая смесь в начале термообработки будет вспениваться, и полная вулканизация наступит лишь после заполнения вспененным материалом всей формы, т. е. тогда, когда материал достигнет верхней плиты. [c.144]

При проведении вулканизации температуру в термокамере рекомендуется поднимать со скоростью не более 2—3 °С/мин во избежание образования в покрытии пор и вздутий. Необходимо удалять из камеры образующиеся олигомеры, оксиды углерода и сернистые соединения. Габариты камеры и ее конструкция должны обеспечить равномерную температуру во всех точках ее объема. Воздух, подаваемый в камеру, подогревают с помощью выносных паровых и электрических калориферов или других нагревательных установок. [c.218]

Для получения резиновых изделий надлежащего качества требуется строгое выполнение режима вулканизации (температура нагрева изделия, продолжительность процесса ) и степень запрессовки, т. е. величина удельного давления создаваемого на поверхности вулканизуемого изделия. [c.20]

Если предполагается поместить вулканизуемый материал в котел, наполненный водой, то изделие должно быть полностью погружено (выступающие из воды части изделия имели бы впоследствии другую степень вулканизации ). Затем вводится нар как снизу через воду, так и над уровнем воды. Температура воды определяется заданным давлением пара. При достаточно длительном времени вулканизации температура воды соответствует температуре пара. После вулканизации, перед тем как открыть автоклав, следует прежде всего охладить воду снова до 100° С, так как иначе она начинает сильно кипеть и может вылиться из котла. [c.76]

Например, при изготовлении жестких смесей, содержащих агенты вулканизации. температура смесей в конце смешения достигает предельно допустимых значений. В этом случае повышение давления может привести к преждевременной вулканизации. [c.22]

Условия вулканизации (температура и продолжительность) зависят главным образом от тина применяемой смеси, а свойства вулканизованного продукта — еще и от свойств исходного тройного сополимера (содержание двойных связей. вязкость по Муни). [c.208]

Адгезия резин к субстратам изменяется с составом системы адгезив — субстрат и зависит от прочности и наличия грунта, качества подготовки поверхности. реологических свойств композиции, скорости вулканизации. температуры, скорости расслаивания [560]. [c.59]

Режим вулканизации ремней и лент складывается из температуры, продолжительности и удельного давления (гидравлического). Чем выше температура, тем быстрее проходит процесс вулканизации. Температура вулканизации определяется по температуре плит пресса, замеряемой либо термометром, либо манометром. Термометр дает прямой показатель температуры, а манометр показывает давление насыщенного пара. [c.74]

Режимы и параметры вулканизации (температура, давление, продолжительность) определяются конструкцией оборудования. вулканизационной средой. составом и свойствами резиновых смесей, конфигурацией и размерами образцов или изделий. [c.36]

Представлялось интересным также выяснить влияние изоцианатных групп в ПКД на свойства СКУ-50 и его гидролитическую стабильность. Из данных, приведенных в табл. 49, видно, что независимо от содержания N O-rpynn в поликарбодиимидах. эффективность их стабилизующего действия практически равнозначна. Вероятно, в процессе вулканизации (температура 143—152 °С и продолжитель- [c.104]

В рассматриваемом случае вулканизации шины графическое изображение продолжительность вулканизации — температура не прямые линии. и перенесение данных для наиболее важной кривой рис. 2.32 на график оценки степени вулканизации приведено на рис. 2.34. Площадь под этой кривой можно представить в виде равной ей площади под линией стандартной температуры (138 °С) и отметить на горизонтальной шкале соответствующее время, равное 67,1 мин. [c.79]

Ввиду наличия эбонита и значительной толщины обкладки требуется продолжительная вулканизация. которая длится до 18—20 ч. При вулканизации температуру постепенно повышают, а затем постепенно понижают. Неравномерный нагрев ведет к неравномерной вулканизации. [c.242]

Действительно, уже различная длина молекул каучука и случайный характер конфигурации молекулярных цепей предопределяют микронеоднородность основного сырья. Введение ингредиентов, которые неравномерно распределяются в каучуке и часто обладают различной степенью дисперсности. ведет к макронеоднородности смеси. Наконец, отклонения параметров. характеризующих процесс вулканизации (температура, время) [c.436]

Рецепт резины Условия вулканизации Температура в С Продол -житель-ность испытания Е Ч Набухание в % Изменение прочности по сравнению с прочность до испытания [c.176]

Рис. 7.12. Зависимость физико-механических свойств СКМС-10, наполненного техническим углеродом. от давления при вулканизации (температура вулканизаций 180 °С, продолжительность 40 мин) [482]

Для обеспечения должного качества готовых резиновых изде-Jraй необходимо строго соблюдать режим вулканизации (температура нагрева изделия, продолжительность процесса ) и степени запрессовки, т. е. величины удельного давления. создаваемого на поверхности вулканизуемого изделия. [c.408]

Поскольку обработка резиновых смесей под вакуумом позволяет регулировать два параметра вулканизации— температуру и давление, обработанный таким образом материал можно вулканизовать различными способами без давления. Особенно интересны методы вулканизации. при которых теплообразование происходит непосредственно в шприцованном материале. Напри-иер, смеси с высокой диэлектрической постоянной можно вулканизовать индукционными токами. а также инфракрасным излучением. особенно в тех случаях, когда в пшрицованном профиле отсутствуют острые углы. [c.249]

Примечание. В конце цикла вулканизации температура сжатого возду. а в варо шой камеое достигает 80—100 °С. [c.190]

Следует применять специальный режим вулканизации. Температура нижней прессформы при закладывании шины должна быть 100—110 °С. При закладывании покрышки в холодную прессформу вулканизатор закрывается с трудом, и большие усилия, возникающие при этом, часто влекут за собой смещение наложенного протектора. После вулканизации рекомендуется выдерживать шину в прессформе. интенсивно охлаждая варочную камеру. не снижая в ней давления. Так, при общей длительности вулканизации шины 60 мин время охлаждения рекомендуется 20—30 мин. Охлаждение прессформы уменьшает возможность растрескивания [c.247]

Да это название можно сказать народное. И по существу резиной не является. Дело в том что резина это вулканизованный продукт состоящий из серы. сажи. специальных добавок и в основном синтетических полимерных диенов. Так вот так называемая сырая резина это перечисленные ингредиенты, но без стадии вулканизации. Что касается того, что это каучук, то это не совсем верно, так как настоящий каучук не содержит ни серы. ни сажи и уж тем более специальных добавок и не может применяться при ремонте шин. А вот именно сырая резина благодаря сере вулканизуется и образует резину. Мне самому приходилось лет десять назад ремонтировать камеры с помощью сырой резины. Правда скажу. что если это делать так как показано на рисунке, то запросто можно и гараж поджечь.

Так что лучше вулканизатор приобрести в магазине. А если пользоваться самодельным, то лучше в нем поджигать ваточку смоченную бензином, а не сам бензин.

автор вопроса выбрал этот ответ лучшим

Сырая резина - это по сути полуфабрикат каучука.

Т.е. каучук не подвергают обработке с агентом, при котором происходит вулканизация каучука и он превращается в резину, а именно становиться прочным и твёрдым (разной степени твёрдости)

Так вот по физическим свойствам эта сырая резина мягкая и липнет ко всему, а также её можно смешивать и раскатывать как пластилин, она будет приобретать различную форму.

Сырую резину для продажи раскатывают в толщину примерно 0,5-2 сантиметра и с двух сторон запаковывают в плёнку, для того, чтобы она не сохла.

Дальше в процессе нагревания этой сырой резины происходит так называемая вулканизация её и сырая резина становиться обычной резиной. Но пока она сырая, её можно раздавить во все трещины.

Также сырая резина выпускается и в более жидком состоянии, похожа по своему виду на чёрный мёд.

Сырой резиной называют пластичный материал, не прошедший вулканизацию (тепловую обработку) - это резиновые смеси, состоящие из каучука, стабилизаторов, наполнителей, пластификаторов. Производится чаще всего в виде листов или ленты разной толщины.

Состав резиновой смеси зависит от ее назначения и применения.

Основным компонентом сырой резины является каучук разных марок.

Пластификаторы, в зависимости от назначения, могут быть разные: растительные масла, воск, стеариновая кислота, хвойные смолы, канифоль.

В качестве наполнителей используются углеродная сажа, окись цинка, карбонат магния.

Для каждого вида сырой резины существуют свои ТУ, которых больше десятка, поэтому состав этого полуфабриката может быть разным.

Сырая резина применяется во многих сферах производства. То что мы знаем, что она используется для ремонта резиновых изделий - это малая доля от общего объема резиновых смесей.

Сырая резина применяется для изготовления эбонитовых, уплотнительных и амортизационных изделий, для изготовления клеев, обуви, для кабельного производства. Это далеко не полный список, где без сырой резины не обойтись.

Сразу же после изготовления, сырая резина начинает "стареть" - терять свои эластичные свойства. Происходит это из-за реакции каучука с пластификаторами, этот процесс специалисты называют "преждевременной вулканизацией" (скорчинг). Для замедления процесса старения в резиновую смесь добавляют различные замедлители - антискорчинги.

в избранное ссылка отблагодарить

Сырая резина это состав не стабилизированной температурной обработкой обычной резины.

Простыми словам это та же резина просто не сваренная, чтоб затвердела.

Используется такой материал для ремонта шин и камер, разных резиновых изделий лодок, палаток и прочих.

Происходит это следующим образом, отрезается кусок сырой резины, накладывается на очищенную и обезжиренную поверхность ремонтируемого изделия и прижимается вулканизатором.

Вулканизатор нагревает и прижимает изделия и латку из сырой резины, под действием температуры сырая резина становится твёрже и теряет свои липкие свойства, как бы привариваясь к ремонтируемому изделию, а по факту становится просто резиной, упругой к растягиванию и уже не липкой.

Сырая резина поставляется производителям в лентах или рулонах, приклеенных на фольгу или полиэтилен, для удобства использования.

Что такое жидкая резина для авто, знают не все, а между тем сегодня она — полноценный конкурент пленок из винила, использующихся для оклеивания поверхности авто. Преобразить свое транспортное средство при помощи резинового состава можно как полностью, так и по частям.

Правильно называть резину жидкой консистенции гидроизоляцией без швов, наносящейся при помощи напыления. По своей сути она представляет эмульсию с добавлением битума и полимеров. Краска производится исключительно в заводских условиях: нагретая смесь битума с водой пропускается через специальные мельницы, что позволяет раздробить битум на мельчайшие частицы. После обогащения латексом материал становится эластичным и прочным. Эксплуатационные характеристики краски позволяют покрытию сцепляться с поверхностью под любым углом наклона, не стекая с автомобиля. Неудивительно, что такую резиновую пленку используют много для чего, например, для строительства или гидроизоляции трубопроводов.

Наносится на поверхность жидкая резина для авто обычным баллончиком либо краскопультом. После затвердевания и засыхания на машине материал можно с легкостью демонтировать, как обыкновенную пленку. На ощупь застывшая резина на автомобиле довольно приятна, и с нее легко отмыть любые загрязнения.

Изначально единственным цветом, в котором выпускалась продукция для покраски машины, был черный. Однако сегодня благодаря разнообразным красителям. В продаже вы сможете найти следующие цвета материала для автомобиля:

Преимущества и недостатки примененияОсновные плюсы резинового покрытия для автомобиля таковы:

Читайте также: Покраска дисков порошковой краской своими руками

Вышеперечисленный список плюсов можно продолжать еще долго. Например, жидкая резина со временем становится более твердой, что позволяет даже наносить на нее сверху слой краски или лака. Если вдруг краска из битума и резины повреждена, на машину можно нанести еще один слой резины.

Минусы у этого изделия, хоть и не перекрывают всех плюсов, но все же имеются:

Те, кто узнал, что такое жидкая резина, сколько она стоит, и сколько жидкой резины нужно для покраски автомобиля. найдут и другие минусы: например, сотрудники ГИБДД могут остановить владельца автомобиля и поинтересоваться законностью этого вида покрытия. Однако паниковать не стоит: ни в одном законе не упоминается о запрете на окрашивание резиновым составом, так что минусов в виде незаконности нет.

ПроизводителиЖидкая резина для авто сегодня производится многими компаниями, однако лидеров по ее продаже несколько. Специалисты заявляют, что лучше всего брать краску серии Plasti Dip от американской фирмы Performix.

В ассортименте фирмы есть:

Читайте также: Как определить цвет автомобиля по VIN коду?

После успеха жидкой пленки американского бренда, представленного в разных цветах, в продаже появилась более дешевая китайская жидкая резина от фирм Liquid Rubber, а также Shenzhen Rainbow. Они открывают производство не только в Китае, но и в странах СНГ. Ведь для производства требуется лишь заказ технологической линии. Пользователи китайских продуктов заявляют, что, хоть и цены у фирм лучше, а цвета такие же яркие, но это следствие эксплуатационных недостатков (чересчур сильной или слабой адгезии, то есть жидкая резина либо плохо пристает к кузову, либо быстро отклеивается). Минимальный срок эксплуатации такого резинового покрытия на автомобиль — 2 года.

Лицензия Plasti Dip сегодня есть и у ряда компаний из Японии, Испании, а также Германии, так что, встретив в продаже краску с пометкой Plasti Dip и изготовленную в странах Европы, вы, скорее всего, покупаете не подделку, а качественную краску.

Помимо краски на резиновой основе, на рынке из-за популярности подобных материалов появилась даже жидкая виниловая пленка. Она предназначается для покраски автомобилей и изготовлена под торговой маркой Liwrea (Италия). Производитель заявляет, что эксплуатационные характеристики у продукции даже лучше, чем у Plasti Dip, хотя бы потому, что в продаже есть специальное средство для быстрого смывания винила с автомобиля. Однако качеством, которое не делает жидкий винил лучше резины, является цена — китайские более дешевые аналоги продукта сегодня сложно найти.

Автор: Баранов Виталий Петрович

Образование: среднее специальное. Специальность: автослесарь. Профессиональная диагностика, ремонт, ТО легковых авто зарубежного производства 2000-2015 г.в. Большой опыт работы с Японскими и Немецкими авто.