Категория: Инструкции

Настоящая технология предназначена для ремонта холодильных агрегатов холодильников и морозильников, заправленных хладагентом R600a (изобутаном).

- допускать к ремонту холодильников лиц, не прошедших обучение правилам работы с хладагентом R600a, не имеющих удостоверение установленного образца, и не ознакомленных с настоящей инструкцией.

- начинать ремонт холодильников и морозильников, заправленных хладагентом R600a без точно установленной причины неисправности.

- применять открытое пламя или другие источники воспламенения вблизи холодильников (морозильников), заправленных хладагентом R600a, во избежание взрыва и пожара при утечке хладагента.

Используемое при ремонте оборудование:

- электронный течеискатель для R 600а;

- сервисный баллон с R 600а (емкостью 0.4-2.0 кг);

- сервисный баллон с азотом (с редуктором);

- кусачки для резки капиллярных трубок;

- прокалывающие клещи с захватом под фильтр-осушитель;

- прокалывающие клещи с захватом под технологический патрубок;

- установка холодной сварки технологического патрубка или комплект соединительных муфт «Lokring»;

- шланг с захватом, имеющим игольчатый клапан.

Порядок проведения ремонта.

Установить причину неисправности (выход из строя компрессора, засорение капиллярной трубки, замерзание, утечка и др.).

Для установления точной причины неисправности необходимо произвести:

- визуальный осмотр холодильника в нерабочем и рабочем состояниях;

- проверку герметичности с применением течеискателя в нерабочем и рабочем

состояниях агрегата;

- контроль давления на технологическом патрубке при помощи игольчатого захвата, соединенного шлангом с вакуум-заправочной станцией. Необходимо предварительно изучить «Руководство по эксплуатации» вакуум-заправочной станции.

Удаление хладагента и предварительное вакуумирование холодильногоагрегата.

- Отрегулировать захват с игольчатым клапаном по размеру фильтра-осушителя.

- Установить захват на фильтр-осушитель в соответствии с Рисунком1

Вентиль захвата закрыт.

- Подсоединить шланг к игольчатому захвату. Другой конец шланга свесить из окна или направить в вытяжную систему. Открыть вентиль захвата. Удаление газа производится до

достижения баланса с атмосферным давлением. Закрыть вентиль. Отсоединить шланг;

Примечание. Если компрессор не заменяется, то следует удалить изобутан из масла. Для этого после достижения баланса давлений включить компрессор примерно на 1 минуту.

- Соединить шлангом захват, установленный на фильтре-осушителе, с вакуумнасосом. Включить вакуумнасос. Вакуумировать агрегат до давления меньше или равно 5 мБар.

Закрыть все вентили.

Продувка холодильного агрегата азотом (N2) в соответствии с Рисунком 3

1. Подсоединить трубопровод от баллона с азотом (N2) к ручному вентилю игольчатого

захвата на технологическом патрубке компрессора.

2. Продуть холодильный агрегат, открыв ручной вентиль игольчатого захвата на фильтре-осушителе. Вентиль на станции заправки открывать медленно. Рабочее давление следует регулировать редуктором давления на баллоне с азотом (N2). Давление должно быть не более 6 Бар.

3. Разрезать капиллярную трубку специальными кусачками.

4. Продуть азотом холодильный агрегат и проверить свободный проход газа через систему.

5. Устранить утечки в холодильном агрегате и заменить детали при необходимости.

6. Установить новый фильтр-осушитель.

7. Необходимо спланировать работу так, чтобы холодильный агрегат был в разглушенном состоянии (без избыточного давления) не более 10 минут. Инструменты и запасные части должны быть приготовлены заранее.

Второе вакуумирование – окончательное создание вакуума. Заправка холодильника или морозильника хладагентом R 600а.

1. После продувки азотом холодильник или морозильник ремонтируется, вакуумируется, заправляется R600a и испытывается в установленном технологическим

процессом порядке.

2. Порядок работ следующий:

- Подсоединить станцию заправки. Трубопровод всасывания подсоединить к технологическому патрубку компрессора (или же к игольчатому захвату).

- Довести вакуумное давление до 1 мбар.

- Закрыть вентиль вакуумного насоса. Если стрелка вакуумного манометра отклоняется в сторону более высокого значения давления, то возможно, в системе имеется утечка хладагента. Устранить утечку. Если давление остается стабильным и равным 1 мБар, закрыть

вентили насоса и вакуумного манометра.

Заправка холодильника или морозильника хладагентом R600а

1. Проверить правильность градуировки электронных весов.

2.Подсоединить баллон с хладагентом R600a к обратному клапану. Установить баллон на весы. При вертикальном положении баллона испаряющийся газ будет заполнять

систему. Если баллон установлен вверх дном, через систему шлангов начнет поступать сжиженный газ. Заполнить систему шлангов до вентиля 18 в соответствии с Рисунком 4 а технологическом трубопроводе.

3. Включить весы. На индикаторе появится «0». Теперь необходимо открыть вентиль 18 в соответствии с Рисунком 4

(при этом вентиль 19 остается закрытым) и требуемое

количество газа заполнит систему. На индикаторе электронных весов будет отображаться убывающий вес баллона с газом. Точность заправки должна составлять ± 1 г. Ремонтная доза при всех видах ремонта (кроме замены компрессора) должна быть на 3 гр. меньше конструкторской дозы.

4. Закрыть шаровый клапан 18 на системе вентилей технологического патрубка и открыть вентиль 19 на вакуумном шланге в соответствии с Рисунком 4

5. Включить компрессор холодильника (или морозильника) и проверить давление всасывания.

6. Пережать технологический патрубок пережимом ближе к компрессору, снять прокалывающее устройство, отрезать трубку непосредственно с внутренней стороны от

прокола и заглушить открытый торец колпачком «Lokring».

7. Проверить все стыки холодильного агрегата электронным течеискателем. Утечку хладагента контролировать: на стороне всасывания при неработающем компрессоре, на

стороне нагнетания – во время работы компрессора, проверяя каждый стык не менее 3 сек.

8. Убедиться в правильности работы холодильного агрегата, проверить, чтобы испаритель охлаждался.

После использования систем заправки продуть шланги газообразным азотом.

Убедиться, что закрыт вентиль вакуумного манометра.

Запрещается нарушать установленную последовательность проведения ремонтных работ при ремонте холодильных агрегатов холодильников: дефектация => удаление газа и предварительное вакуумирование => продувка азотом => ремонт => окончательное вакуумирование => заправка R600a

Замечания и предложения отправляйте на e-mail сайта: frigeratore@yandex.ua

ХЛАДАГЕНТ R600A И ОСОБЕННОСТИ РАБОТЫ С НИМДолгое время в хладагенте r600a (изобутан) не было особой необходимости, и его производили в крайне ограниченных количествах. Сегодня это химическое соединение становится одним из самых популярных холодильных агентов. В первую очередь играет роль то, что с момента первоначального использования этого хладагента серьезно изменились технологии его использования, которые помогли снизить как заправочную дозу (и, следовательно, пределы допустимых концентраций), так и улучшить технические характеристики бытовых холодильных приборов (БХП), в частности — энергопотребление. Для сравнения: в современном 130-литровом холодильнике используется не более 25 г хладагента R600a, а в начале прошлого века в холодильник такого же объема заправляли 250 г изобутана. В этом отношении r600a имеет большие перспективы по сравнению со всеми известными ныне хладагентами (в основном, по экономическим соображениям).

Производить изобутан в важных количествах по силам любому нефтеперерабатывающему заводу. Но помимо важных достоинств, r600a имеет существенный недостаток — взры-воопасность, что накладывает определенные ограничения при работе с ним. Кроме того, применению изобутана в холодильной технике способствуют принятые еще в июле 2002 года новые нормативные документы, регламентирующие применение этого вещества к примеру, ГОСТ Р МЭК 66035–2–24–2001.

По итогам 2005 года около 10% БХП в мире и более 35% в Европе работали на R600a.

Особенности применения изобутана в качестве хладагента

За рубежом изобутан массово стал использоваться в качестве хладагента бытовых холодильников уже в 90-х годах прошлого века. Одними из первых БХП на территории стран СНГ, в которых

в качестве хладагента стал использоваться изобутан, были холодильники НОРД.

Особенностью систем, использующих в качестве рабочего тела хладагент R600a, является то, что ввиду исключительно выгодных свойств природного хладагента нет оглядки на уже существующие модели, а разрабатываются принципиально новые изделия. Характеристики и свойства ранее применявшихся фреонов сильно отличаются от параметров их современной альтернативы — изобутана.

Давайте посмотрим, какие преимущества и недостатки присущи новому хладагенту, по сравнению с традиционными фреонами.

Основные достоинства изобутана, используемого в качестве хладагента

Экологические преимущества R600a

— В нем отсутствуют синтетические компоненты;

— уменьшенный уровень шума БХП;

— не имеет свойств разрушения озонового слоя (коэффициент (ODP = 0);

— низкий потенциал влияния на парниковый эффект (GWP = 0,001).

Термодинамические преимущества R600a

— Имеет более высокий (к примеру, чем R12) холодильный коэффициент, что уменьшает энергопотребление БХП;

— углеводороды (изобутановые и пропан-бута-новые смеси) могут быть применены в существующих конструкциях компрессоров.

Эксплуатационные преимущества R600a

— Относительно устойчивый газ (расчетный срок службы в составе БХП — более 20 лет);

— является чистым (простым) веществом;

— хорошо растворяется в минеральном масле;

— имеется возможность использования в смесе-вых хладагентах (C1=R152+R600a; R290/R600a; M1LE=R22/R142b/R600; R218/R600a). Это позволяет добиться параметров смесевого хладагента близких, к примеру к ранее применявшемуся R12. В свою очередь, такая замена позволяет упростить процесс ретрофита систем;

— природные углеводороды, как хладагенты, не находили широкого применения в БХП из-за повышенной пожарной опасности. В современных конструкциях эту проблему решили благодаря уменьшению дозы заправки до таких объемов, которые практически не могут привести к пожару. Доза заправки бытовых холодильников и морозильников столь мала, что даже при внезапной и полной утечке хла—

дагента из агрегата, его концентрация в кухне объемом 20 м3 будет ниже порога горючести в десятки раз.

Экономические преимущества R600a

— Масса хладагента, циркулирующего в холодильном агрегате при использовании изобутана, значительно меньше;

— имеются заводы по выпуску изобутана товарного количества (применительно к России, фракции изобутана производят Туймазинское и Шкаповское производства);

— самые экономичные холодильники с классами энергопотребления А+ и А++ работают на R600a.

Экологические недостатки R600a

Термодинамические недостатки R600a

— Низкая растворимость в воде (0,03 г/л при 20 «С);

— не вступает с водой в химические реакции;

— низкая удельная объемная холодопроизводи-тельность (в 2 раза ниже, чем у R12).

Эксплуатационные недостатки R600a

— Практически не позволяет произвести ретро-фит существующего оборудования без значительных изменений в конструкции холодильного агрегата и электрооборудования БХП;

— газ без цвета и запаха, что затрудняет его обнаружение;

— ввиду того, что изобутан тяжелее воздуха, при скоплении внутри помещения он способен вызвать асфикцию (удушающие свойства);

— взрывоопасен, заправку этим хладагентом могут производить только специалисты сервисных центров, прошедших специальную подготовку по работе с R600a. Это свойство накладывает ограничения на ремонт подобных приборов за пределами специализированных мастерских.

Экономические недостатки R600a

— Необходимость применения принципиально нового парка дорогостоящего эксплуатационного и ремонтного оборудования;

— необходимость вести разработки с учетом пожароопасное™ хладагента.

Свойства и характеристики изобутана

Изобутан (R600a) — газ без цвета и запаха, химическая формула СН(СН3)3 или С4Н10.

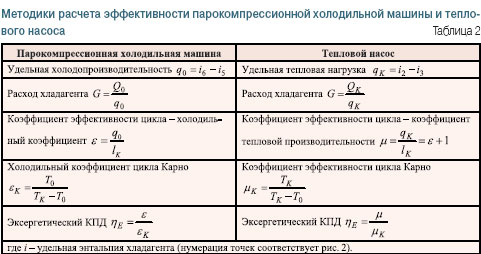

Физические свойства изобутана приведены в табл. 2.2.1.

Таблица 2.2.1 Физические свойства изобутана

Как отмечалось выше, хладагент r600a пожароопасен, поэтому при проведении профилактических и ремонтных работ на БХП используется другое оборудование и материалы, чем при работе с обычными хладагентами.

Рассмотрим особенности заправки хладагентом r600a в систему БХП, способе «холодного» соединения трубок по методике LOKRING, перечислим важные приборы и инструменты при работе с изобутаном.

Информация опубликована исключительно в ознакомительных целях. При использовании материалов этого сайта ссылка обязательна. Правообладатели статей являются их правообладателями.

ОБ ОСОБЕННОСТЯХ РАБОТЫ БЫТОВЫХ ХОЛОДИЛЬНИКОВ ПРИ УТЕЧКАХ ИЗОБУТАНА ИЗ КОМПРЕССОРНОЙ СИСТЕМЫ В ЛИНИЯХ НАГНЕТАНИЯ ИЛИ ВСАСЫВАНИЯ

Осокин В.В. д-р техн. наук, профессор, Ржесик К.А. канд. техн. наук

Донецкий национальный университет экономики и торговли имени Михаила Туган-Барановского, Донецк

Выполнен анализ регламентов и установленных ими методов обеспечения взрывопожаробезопасности при использовании углеводородов в малой холодильной технике. Показано наличие нерешенных в этой области вопросов. Общий итог анализа состояния рассматриваемой проблемы: неоднозначность ее восприятия и решения обусловлена в основном отсутствием достоверных данных о видах реальных повреждений компрессорных систем, о характере, продолжительности и массе утечек из них хладагента, об особенностях их функционирования при этом, а также формирования, воспламенения от источника зажигания и горения изобутановоздушной смеси, о степени создающейся в связи с этим взрывопожароопасности.

В работе [1] представлены результаты исследования нормальной и обусловленной утечками изобутана из компрессорной системы аварийной работы бытовых холодильников.

Для проведения экспериментальных исследований создан испытательный стенд на базе широко распространенного в Украине бытового холодильника ДХ-245 с приборами регистрации давления и температуры в характерных пунктах его компрессорной системы.

На рис. 1 приведены диаграммы изменения давления в компрессорной системе бытового холодильника (доза заправки изобутана 58,5г) при работе компрессора и после остановки его термостатом с одновременным полным отключением от электросети.

Рис. 1. Диаграммы изменения давления в компрессорной системе бытового холодильника при работе компрессора и после остановки его термостатом с одновременным полным отключением от электросети: 1,4 – в линии нагнетания; 2,3,5 – в линии всасывания

На рисунке барограммы 1, 4 – в лини нагнетания, 2,3,5 – в линии всасывания. Главное на рисунке: при работе компрессора во всасывающей линии компрессорной системы бытового холодильника создается разрежение, после остановки его – давление в ней избыточное. В связи с этим очевиден прогноз: утечки изобутана из всасывающей магистрали компрессорной системы при наличии в ней сквозного повреждения могут происходить только после остановки компрессора как температурным реле, так и отключением от электросети, при работе компрессора атмосферный воздух будет поступать во всасывающую линию. В линии нагнетания имеется избыточное давление как при работе, так и стоянке компрессора.

Для установления особенностей утечек изобутана из компрессорной системы холодильников и работы их при этом произведены анализ реальных микроповреждений ее магистралей и подбор из числа их наиболее представительных: имеются пористые и трещиноватые микроповреждения – получены их фотографии с использованием электронного микроскопа при увеличениях до 500 х. Исследования проведены с использованием фрагментов указанных микроповреждений, которые размещались в линиях нагнетания или всасывания. Объемы утечек изобутана из линии нагнетания через сквозное повреждение в ней определяли по снижению уровня воды в подключенном к нему через двухпозиционный кран мерном цилиндре. Объемы утечек изобутана из всасывающей линии во время стоянки компрессора и поступающего в нее атмосферного воздуха при работе его определяли по длине «пробега» глицериновых столбиков в полу капилярных прозрачных трубках, присоединенных к микроповреждению через двухпозиционный кран.

При дозе заправки компрессорной системы холодильника ДХ-245 от 62 до 67г экспериментально установлено, что характер и интенсивность утечек изобутана из линии нагнетания, наличие или отсутствие их зависят от вида микроповреждения, от состояния системы «изобутан-компрессорное масло», от фазового состояния хладагента.

Установлено, что утечка изобутана из нагнетательного патрубка компрессора через сквозное микроповреждение происходит путем пульсирующей диффузии только при его работе: турбулентное движение рабочего тела исключает образование на внутренней поверхности магистрали непроницаемой для газа масляной пленки. Во время стоянки компрессора происходит «замасливание» внутренней поверхности нагнетательного патрубка и, следовательно, входных отверстий пор. Максимальная суточная масса утечки изобутана через пористое микроповреждение около 0,25г, через трещиноватое – меньше 1,5г.

Долговременные исследования (в течение 118-и суток) утечек изобутана через пористое микроповреждение в нагнетательном патрубке компрессора показали существенные колебания, независимо от начальной дозы заправки, суточных объемов его выделения и давления в линии нагнетания, отсутствие корреляционной связи между ними. Наиболее вероятная причина отмеченных проявлений – отложение плотных компонентов компрессорного масла (имеется фотография такого компонента при увеличении 500 х ) на внутренних поверхностях магистралей компрессорной системы в условиях действия сил адсорбции и поверхностного натяжения и последующее их «смывание». По данным исследований, в этих условиях утечки изобутана через пористое микроповреждение могут происходить до наступления режима работы компрессора с КРВ=1 до 1,5 лет. Независимо от начальной дозы заправки изобутана в компрессорной системе ДХ-245 (при исследованиях она изменялась от 62 до 67г), остаточная масса его в ней, при которой компрессор начинает работать в режиме неотключения от электросети, составляет около 57г.

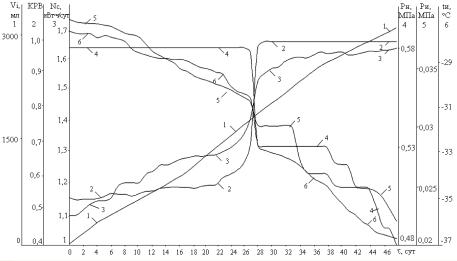

Представленные на рис. 2 графики отражают процессы в бытовом холодильнике при работе его с утечками изобутана из нагнетательного патрубка компрессора (начальная доза заправки его 62г).

Холодильник начал работать без отключения от электросети по истечении 27сут. исследований, при остаточной массе изобутана в системе около 57г.

Аналогичные, но более скоротечные процессы происходят при работе холодильника с утечками изобутана из нагнетательного патрубка компрессора через трещиноватое микроповреждение.

Рис. 2. Графики изменения во времени (48 сут) нарастающих объемов выделения из нагнетательного патрубка компрессора через пористое микроповреждение изобутана (1), КРВ (2), суточного расхода электроэнергии (3), давления в линиях нагнетания (4) и всасывания (5) перед остановкой компрессора, температуры на поверхности испарителя (6) в тот же момент времени

При переустановке пористого микроповреждения на участок линии нагнетания между конденсатором и фильтром-осушителем утечка изобутана из нее не происходит также и при работе компрессора: не проявляется действие капиллярных сил для находящегося в жидком состоянии рабочего тела – взаиморастворимых изобутана и компрессорного масла.

При переустановке трещиноватого микроповреждения на участок линии нагнетания между конденсатором и фильтром-осушителем происходит разрушение его вследствие цикличного воздействия жидкого рабочего тела уже в начале первого часа работы компрессора – образуется макроповреждение, через которое выделяются в мерный цилиндр газообразный изобутан и компрессорное масло. Потеря изобутана из компрессорной системы (начальная доза заправки 67г) до критической массы – около 57г происходит в течение одного часа работы холодильника, следствие этого – КРВ=1 и снижение температуры на поверхности испарителя почти на 5 о С.

Основные особенности работы бытового холодильника с утечкой изобутана из линии нагнетания – понижение давления в компрессорной системе и температуры на поверхности испарителя.

Аналогичные исследования проведены при наличии сквозного повреждения во всасывающей линии холодильной машины – использован реальный дефектный фрагмент с размерами на уровне нижнего порога макроповреждения. Сделанное ранее прогнозное предположение оказалось верным: при работе компрессора во всасывающую линию поступает наружный атмосферный воздух, при стоянке его происходит выделение из нее изобутана. По известным длинам «пробега» глицериновых столбиков в газовой и воздушной линиях измерительного устройства определены объемы утечки изобутана из всасывающей линии и поступления в нее атмосферного воздуха и затем – величины их массы. При исследованиях установлена возможность «промерзания» в испарителе морозильной камеры сквозного повреждения (с размерами проходных каналов на уровне нижнего порога макроповреждения), прекращения в связи с этим утечек из него изобутана и поступления в компрессорную систему атмосферного воздуха (в холодильной камере это невозможно, так как в ней постоянно поддерживается плюсовая температура).

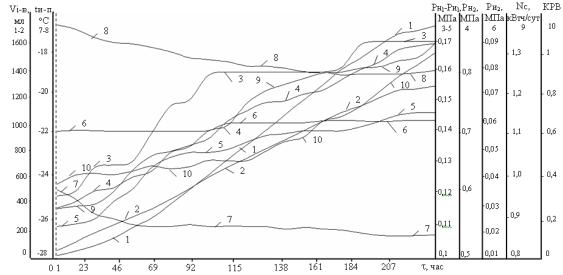

Представленные на рис. 3 графики отражают процессы в бытовом холодильнике при работе его со сквозным повреждением во всасывающей линии (начальная доза заправки изобутана 67г).

Рис. 3. Графики изменения во времени нарастающих объемов выделения из испарителя изобутана (1), поступления в него атмосферного воздуха (2), давления в линии нагнетания перед пуском (3) и остановкой (4) компрессора, в линии всасывания – соответственно, (5) и (6), температуры перед остановкой компрессора на поверхности испарителя (7) и в пакетах-имитаторах (8), суточного расхода электроэнергии (9), КРВ (10)

Основные отличительные особенности работы холодильника при наличии сквозного повреждения во всасывающей линии – повышение в компрессорной системе давления и понижение температуры на поверхности испарителя. Уменьшение массы изобутана в компрессорной системе из-за его утечки приводит к понижению давления рабочего тела, а поступления в нее атмосферного воздуха, который, в отличие от изобутана, не конденсируется, - к повышению давления. Преобладающим фактором, влияющим на изменение давления в компрессорной системе, является подсос в нее атмосферного воздуха. Понижение температуры на поверхности испарителя, как и увеличение КРВ, обусловлены не только уменьшением массы изобутана в компрессорной системе, но и ухудшением термодинамических свойств рабочего тела из-за добавления к нему атмосферного воздуха.

Раскрывают причину повышения давления в линии нагнетания при работе холодильной машины со сквозным повреждением в линии всасывания и понижения при этом температуры на поверхности испарителя данные, полученные экспериментальным путем (рис.3) и расчетным методом. В конденсаторе при наличии атмосферного воздуха и появлении жидкой фазы изобутана общее давление Р газовой смеси составляют величины давления воздуха Рв и насыщенных паров хладагента . Р=Рв + . Величина Р определяется по показанию манометра в линии нагнетания между компрессором и конденсатором, - по имеющимся справочным данным в зависимости от измеренной температуры конденсации хладагента.

В итоге выполнения расчетов получены данные о процентном соотношении изобутана и воздуха, находящихся над слоем жидкого изобутана в конденсаторе холодильной машины. В связи с увеличением объемов утечек изобутана из испарителя бытового холодильника, поступления в него атмосферного воздуха происходят в линии нагнетания изменения состава реальной газовой смеси – концентрация изобутана в молярных процентах уменьшается со 100 до 60,6%, следствием чего являются понижение давления насыщенных паров изобутана – с 0,58 до 0,50МПа, температуры его конденсации – с 42,3 до 36,7 о С и повышение абсолютного давления рабочего тела – с 0,58 до 0,88МПа. Выявленная тенденция повышения давления в линии нагнетания холодильной машины в связи с подсасыванием атмосферного воздуха в испарительную линию во время работы компрессора дает основание сделать заключение о недопустимости при этом функционирования холодильника в режиме неотключения термостатом от электросети. Чрезмерное повышение давления в линии нагнетания может быть причиной разрушения ее и компрессора с выделением наружу значительной массы рабочего тела.

Итак, очевидно различие термодинамических процессов в бытовых холодильниках при работе их со сквозными повреждениями в линиях нагнетания и всасывания. В обоих случаях диагностические признаки работы бытового холодильника с утечкой изобутана – повышение КРВ и суточного расхода электроэнергии, стабильное понижение температуры на поверхности испарителя. При работе компрессора с КРВ=1 из линии нагнетания через сквозное повреждение будет выделяться изобутан до практически полного «вырабатывания» его из компрессорной системы, а в линию всасывания через сквозное повреждение будет поступать атмосферный воздух, неконденсируемость которого обусловливает повышение давления в магистралях холодильной машины.

Проведены исследования температурных полей в зонах горения изобутана и рабочего тела при утечках в линиях, соответственно, всасывания и нагнетания компрессорной системы. Термографическая съемка (одновременно с видеосъемкой) выполнялась с использованием тепловизоров IR Flex Cam Pro 320 и ISG K 6800 (производство США).

В работе [1] представлены экспериментальные данные и теоретические обобщения для создания комплексной научно-технической основы прогнозирования и предотвращения аварийных ситуаций, связанных с утечками изобутана из компрессорной системы бытовых холодильников. При этом установлено следующее.

1. Характер и интенсивность утечек изобутана из линии нагнетания, наличие или отсутствие их зависят от вида микроповреждения (пористое или трещиноватое), состояния системы «изобутан – компрессорное масло», фазового состояния хладагента.

2. Наличие в линии нагнетания пористого микроповреждения не представляет опасности вообще, трещиноватое ми к роповреждение в ней может разрушаться под действием пульсаций рабочего тела и превращаться в макроповреждение: прогрессирующая утечка рабочего тела происходит под действием перепада давления ; возможно «промерзание» сквозного повреждения в испарителе морозильной камеры.

3. Особенность работы бытового холодильника с утечкой изобутана из линии нагнетания – понижение давления в компрессорной системе и температуры на поверхности испарителя, работы его при наличии сквозного повреждения в линии всасывания – повышение давления в нагнетательной линии вследствие подсасывания атмосферного воздуха (при этом изменяются состав и свойства хладагента) и понижение температуры на поверхности испарителя.

4. Холодильная машина с оптимальной дозой заправки изобутана 67г начинает работать с КРВ=1 в случае утечки его из линии нагнетания при остаточной массе 57г, а в случае утечки из линии всасывания – при потере массы 4,5г и подсасывании 1,5г атмосферного воздуха, причем указанная масса выделяющегося изобутана предельная: при работе компрессора в режиме неотключения от электросети в систему поступает воздух, неконденсируемость которого обусловливает опасность разрушения линии нагнетания большим избыточным давлением рабочего тела.

1. Научно-технические основы обеспечения надежности и безопасности бытовых холодильников, работающих на изобутане /Осокин В.В. Ржесик К.А. – Донецк, ДонНУЭТ, 2008. – 177 с.