Категория: Инструкции

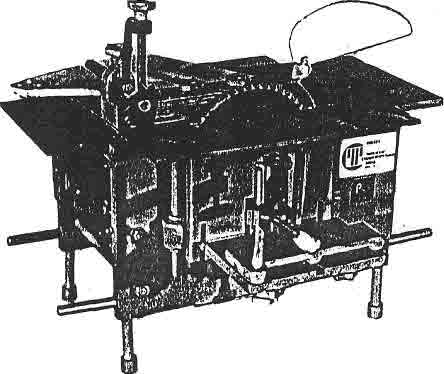

В мелком производстве используются комбинированные деревообрабатывающие станки, на станине которых имеется общий привод и несколько рабочих шпинделей разного технологического назначения. Станок комбинированный деревообрабатывающий настольный СКН-1М служит для фугования, рейсмусования, пиления, сверления, точения, фрезерования и заточки режущего инструмента. В станине закреплены электродвигатель, рейсмусовый стол, ножевой вал. Сверху станины расположены передний (3) и задний (2) фуговальные столы, стол (4) для пиления, и сверления. Спереди установлен токарный агрегат (7) со съемным ограждением.

Комбинированный дерево-обрабатывающий станок СКН-1М: 1 — станина; 2,3 — соответственно задний и передний фуговальные столы; 4 — стол для пиления и сверления; 5 — дисковая пила; б — защитное ограждение пилы; 7 — токарный агрегат для работы по дереву

Диаметр пилы 360 мм, высота пропила до 100 мм, ширина фугования — до 250 мм, рейсмусования — 230 мм. Наибольшая толщина материала для фугования и рейсмусования 60 мм, наименьшая 6 мм при толщине стружки 3 мм. Частота вращения ножевого вала, сверла, фрезы, шлифовального круга 3500 об/мин, пилы 1500 об/мин.

Также имеются другие комбинированные станки: это комбинированный станок для обработки древесины ИЭ6009, распиловочный станок ИЭ6902.

Применяются комбинированные станки многих других конструкций и моделей, которые выполняют пиление продольное, поперечное и под углом, фрезерование, нарезание шипов, сверлильно-пазовальные и шлифовальные работы.

Наши станки и инструменты

Особенности лизинга после кризиса.

Интервью Генерального директора ООО «Лизинговая компания УРАЛСИБ» Литовкина Олега Валерьевича

Малый лизинг

Интервью с Генеральным директором компании «Евразия Лизинг» Романом Беленчуком.

Лизинг коммерческой автотехники в России

На наши вопросы, касающиеся лизинга коммерческой автомобильной техники, отвечает заместитель генерального директора компании «КАМАЗ-ЛИЗИНГ» по экономике и финансам Андрей Гладков.

Автолизинг легок на подъем Рынок транспортного лизинга в Северо-Западном регионе России будет расти несмотря на ряд сдерживающих факторов, уверенно прогнозируют эксперты. Особенно это касается сегмента коммерческого транспорта, который становится приоритетным направлением развития бизнеса большинства игроков на рынке.

Транспортный лизинг стремится к удвоению Рынок лизинга автотранспорта в Северо-Западном регионе готов демонстрировать положительную динамику роста вплоть до конца 2011 года, прогнозируют эксперты. При этом самые оптимистичные прогнозы предрекают автолизингу двукратный рост по итогам года.

Оптимистичные прогнозы Похоже, что восстановительный этап для лизингового сегмента рынка подходит к концу и благодаря территориальной экспансии и увеличению клиентской базы планируется значительный рост.

Станок комбинированный бытовой СКН-1Возвратно-поступательное движение плунжера насоса и колонны насосных штанг осуществляется в большинстве случаев при помощи специального механизма — станка-качалки балансирного типа, установленного около устья скважины. У этих станков-качалок колонна штанг подвешивается к балансиру, который приводится в движение кривошипно-шатунным механизмом от двигателя, установленного на раме станка.

Конструктивные особенности этих станков-качалок следующие.

1. Все станки имеют закрытые двухступенчатые редукторы. Передаточные цилиндрические шестерни редуктора стальные, имеют шевронные фрезерованные зубья, работающие в масляной ванне. Опоры валов редуктора почти во всех станках выполнены на подшипниках качения.

2. Редукторы снабжены двухколодочными тормозами для возможности остановки балансира в любом положении после выключения двигателя.

3. Передача движения от двигателя к редуктору осуществляется с помощью клиновидных ремней. Они водонепроницаемы, могут работать без защиты от атмосферных осадков, безопасны в пожарном отношении.

4. Балансиры имеют откидную или повертывающуюся на 180° вокруг вертикальной оси головку, что обеспечивает свободное прохождение талевой системы при ремонтах скважин и безопасность ведения работ.

5. На всех станках применена канатная подвеска, что облегчает регулирование длины штока при посадке плунжера в цилиндре насоса.

В настоящее время до 65% всех глубиннонасосных скважин на отечественных нефтяных промыслах оборудованы станками-качалками типа СКН (СКН2-615, СКНЗ-1515, СКН5-3015, СКН10-3315), различающихся между собой грузоподъемностью и длиной хода.

Шифр этих станков-качалок означает: первые три буквы— станок-качалка нормального ряда»; цифра непосредственно после букв—наибольшая нагрузка в точке подвеса штанг (в тс); цифры после тире—первая цифра в случае трехзначного числа или первые две цифры в случае четырехзначного числа означают наибольшую длину хода точки подвеса штанг в дециметрах; последние цифры—наибольшее число качаний балансира в минуту. Например, СКН5-3015 означает: станок-качалка нормального ряда, максимальная нагрузка в точке подвеса штанг 5 те, максимальная длина хода 30 дм, или 3000 мм, максимальное число качаний в минуту— 15.

Допустимые крутящие моменты на ведомом валу редуктора для этих станков-качалок составляют:

Станок-качалка………………СКН2-615 СКН3-1515 СКН-3015 СКН10-3315

Крутящий момент, кгс*м…… 250 650 2300 4000

Все станки-качалки нормального ряда конструктивно однотипны.

Изготовитель и разработчик токарного станка модели 1К625 - Московский станкостроительный завод "Красный пролетарий" им. А.И. Ефремова . основанный в 1857 году.

Первые универсальные токарно-винторезные станки с коробкой скоростей впервые в СССР начали выпускаться на Московском станкостроительном заводе "Красный пролетарий" им. А.И. Ефремова в 1932 году и получили наименование ДИП-200, ДИП-300, ДИП-400, ДИП-500 ( ДИП - Догнать И Перегнать), где 200, 300, 400, 500 - высота центров над станиной.

По мере совершенствования конструкции станков завод выпускал все более современные модели - 1А62. 1К62. 16К20. МК6056 .

Токарно-винторезные станки. Общие сведенияТокарные станки делятся на универсальные и специализированные. Универсальные станки предназначены для выполнения самых разнообразных операций: обработки наружных и внутренних цилиндрических, конических, фасонных и торцовых поверхностей; нарезания наружных и внутренних резьб; отрезки, сверления, зенкерования и развертывания отверстий. На специализированных станках выполняют более узкий круг операций, например, обтачивание гладких и ступенчатых валов, прокатных валков, осей колесных пар железнодорожного транспорта, различного рода муфт, труб и т. п. Универсальные станки подразделяются на токарно-винторезные и токарные. Токарные станки предназначены для выполнения всех токарных операций, за исключением нарезания резьбы резцами.

Наша промышленность выпускает различные модели токарных и токарно-винторезных станков — от настольных до тяжелых. Наибольший диаметр обрабатываемой поверхности на советских станках колеблется от 85 до 5000 мм, при длине заготовки от 125 до 24 000 мм. Некоторые токарно-винторезные станки оснащаются копировальными устройствами, которые позволяют обрабатывать сложные контуры без специальных фасонных резцов и комбинированного расточного инструмента, а также значительно упрощают наладку и подналадку станков.

Структурная схема токарно-винторезного станка

Основные размеры токарно-винторезного станка

Основным параметром токарно-винторезного станка является наибольший диаметр D, обрабатываемой заготовки над станиной. Зазор между горизонтальной плоскостью направляющих и диаметром обрабатываемой заготовки D — не более 0,04D. Диаметр D приблизительно равен удвоенной высоте центров станка.

ГОСТ 440—57 предусматривает ряд размеров токарно-винторезных станков с значениями D от 100 до 6300 мм, построенными по закону геометрической прогрессии со знаменателем ? = 1,26 (с небольшими округлениями).

Другим основным параметром станка является наибольшее расстояние между его центрами, которое определяет наибольшую длину обрабатываемой детали. Оно определяется при сдвинутой (без свешивания с направляющих) в правое крайнее положение задней бабке. Станки с одним и тем же наибольшим диаметром обрабатываемой заготовки могут иметь различное межцентровое расстояние в пределах, предусмотренных ГОСТом 440—57. Например, станки с наибольшим диаметром обрабатываемой заготовки 400 мм выполняются с наибольшим расстоянием между центрами 700, 1000 и 1400 мм. Для большинства тяжелых токарных станков наибольшее расстояние между центрами не регламентировано.

Важным размером станка является также наибольший диаметр обрабатываемой заготовки над суппортом D1. Он должен быть не меньше, чем предусмотрено в ГОСТе 440—57.

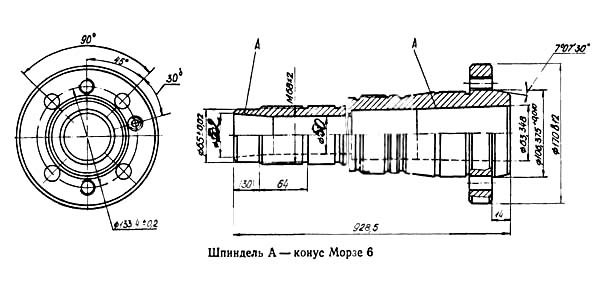

Кроме этих основных параметров токарно-винторезных станков, ГОСТ 440—57 устанавливает наибольшее число оборотов шпинделя, наибольший диаметр прутка, проходящего через отверстие шпинделя, размер центра шпинделя (номер конуса Морзе или метрического), наибольшую высоту резца и наибольший допустимый вес станка (без электрооборудования).

Обозначение токарного станкаВ 1937 году в ЭНИМС был разработан типаж (номенклатура типов и размеров) станков, в том числе и принята единая система условных обозначений станков.

1 - токарный станок (номер группы по классификации ЭНИМС)

К – поколение станка или обозначение завода - производителя:

6 – номер подгруппы (1, 2, 3, 4, 5, 6, 7, 8, 9) по классификации ЭНИМС (6 - токарно-винторезный)

25 – высота центров над станиной (1, 2, 3, 4, 5) (2 - высота центров 250 мм)

Буквы в конце обозначения модели:

Г – станок с выемкой в станине

А, М – станок с механическим приводом верхнего (резцового) суппорта. Поставляется по особому заказу

К – станок с копировальным устройством

П – точность станка - (н, п, в, а, с) по ГОСТ 8-82 (П - повышенная точность)

Ф1 – станок с устройством цифровой индикации УЦИ и преднабором координат

Ф2 – станок с позиционной системой числового управления ЧПУ

Ф3 – станок с контурной (непрерывной) системой ЧПУ

Ф4 – станок многоцелевой с контурной системой ЧПУ и магазином инструментов

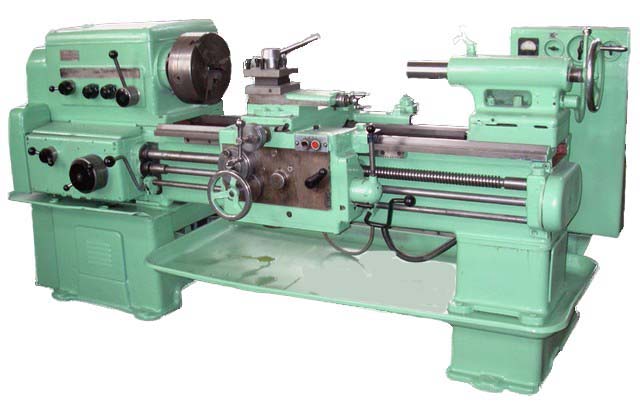

1К625 станок токарно-винторезный универсальный. Назначение, область примененияСтанок 1К625 является модификацией базовой версии станка 1к62, имеет увеличенный диаметр обрабатываемой заготовки над станиной (500 мм). Он заменил устаревшую модель 1А625 .

Станок модели 1К625 был снят с производства, уступив место более совершенной модели 16К25 .

Станок универсальный токарный винторезный модели 1К625 предназначен для выполнения самых разнообразных токарных работ, в том числе для нарезания резьб: метрической, дюймовой, модульной, питчевой и архимедовой спирали с шагом 3/8", 7/16"; 8; 10 и 12 мм. Условия эксплуатации —УХЛ-4 по ГОСТ 15150—69.

Токарно-винторезный станок 1К625 может использоваться для обработки закаленных заготовок, так как шпиндель станка установлен на специальных подшипниках, обеспечивающих его жесткость. Токарная обработка разнообразных материалов может производиться с ударной нагрузкой без изменения точности обработки.

Высокая мощность главного привода станка, большая жесткость и прочность всех звеньев кинематических цепей главного движения и подач, виброустойчивость, широкий диапазон скоростей и подач позволяют выполнять на токарно-винторезном станке 1К625 высокопроизводительное резание твердосплавным и минералокерамическим инструментом.

Станок 1К625 относится к лобовым токарным станкам, т.е. позволяет обрабатывать относительно короткие заготовки большого диаметра.

Конструкция задней балки токарного станка позволяет осуществлять поперечное ее смещение, благодаря чему на станке может осуществляться обработка пологих конусов. Есть возможность соединения задней балки и нижней частью суппорта с помощью специального замка, что иногда требуется при сверлении задней балкой и использовании механического перемещения балки от суппорта.

На токарный станок могут устанавливаться следующие люнеты: подвижный, диаметр установки которого 20-80мм, и неподвижный, его диаметр установки 20-130мм.

Зубчатые колеса, служащие для передачи движения от передней бабки к коробке передач, на станке 1К625 являются сменными.

Продольное перемещение каретки станка 1К625 может быть ограничено специальным упором, устанавливаемым на передней полке станины. Таким образом, при установленном упоре, скорость движения суппорта не может превышать 250мм/мин.

Максимальный диаметр заготовки при установке над станиной – 400мм. Максимальный диаметр прутка, который возможно обработать на токарном станке 1К625 – 45мм. Станок 1К625 имеет 23 скорости вращения шпинделя (минимальная – 12,5 об/мин, максимальная – 2000 об/мин).

В качестве главного привода применен короткозамкнутый асинхронный двигатель, мощность которого 10кВт при скорости 1450 об/мин. Регулировка скорости вращения шпинделя, а так же величин продольной и поперечной передачи суппорта осуществляется благодаря переключению шестерней коробки скоростей (для регулировки скорости шпинделя и подач суппорта используются разные рукояти управления).

Для обеспечения быстрого перемещения суппорта в токарно-винторезном станке 1К625 используется дополнительный асинхронный двигатель. Его мощность 1,0кВт при скорости вращения 1410 об/мин.

Токарный станок 1К625 оснащен тепловыми реле, которые осуществляют защиту двигателей от длительных перегрузок, а также плавкими предохранителями, которые являются защитой от коротких замыканий.

Особенности конструкции токарного станка 1К625 (он отличается надежностью, прочностью, виброустойчивостью, оснащен главным приводом высокой мощности), позволяют в равной степени использовать станок, как для скоростного, так и для силового резания.

В конструкции токарного станка 1К625 для установки шпинделя предусмотрены специальные подшипники, благодаря чему обеспечиваются требуемая жесткость и высокая точность обработки заготовок. По ГОСТу 8-82 токарный станок 1К625 относится к классу точности Н. Точность обработки будет обеспечена даже в режиме ударных нагрузок.

Токарный станок благодаря отличному сочетанию качества и надежности работы, а также неприхотливости при обслуживании, является одним из самых популярных на мелкосерийном и единичном производствах.

На токарном станке может использоваться трехкулачковый самоцентрирующий патрон диаметром 250мм или четырехкулачковый патрон, диаметр которого 400мм.

Токарно-винторезный станок 1К625 отличает превосходное сочетание качества работы и неприхотливость в обслуживании.

Современные аналоги токарно-винторезного станка 1К625ТВ-380К - O 380, производитель Савеловский машиностроительный завод, ОАО Савма, г. Кимры

Samat 400S, Samat 400M, Samat 400L - O 400, производитель Средневолжский станкостроительный завод СВЗС, г. Самара

16В20 - O 400, производитель Астраханский станкостроительный завод

МК605 - O 400, производитель Красный пролетарий г. Москва

МСТ1620М - O 400, производитель Минский станкостроительный завод им. Октябрьской революции МЗОР

КА-280 - O 400, производитель Киевский станкостроительный завод Веркон

ЖА-805 - O 400, производитель Житомирский завод станков автоматов ВерстатУниверсалМаш

16Д20П - O 400, производитель Алма-Атинский станкостроительный завод им. 20-летия Октября

CA6140A, CA6140B, CA6240A, CA6240B, - O 400, производитель Shenyang Machine Tool (Group) Co. Ltd. SMTCL Китай

CD6140A, CD6240A - O 400, производитель Dalian Machine Tool Group DMTG Китай

CS6140, CS6140A, CS6240, CS6240A, BJ1630G, BJ1630GD - O 400, производитель Bochi Machine Tool Group Co.,ltd. Китай

C6240 - O 400, производитель Anhui Chizhou Household Machine Tool Китай

CU400, CU400M, C400TM - O 440, производитель Zmm-Bulgaria Holding Ltd. ЗММ Болгария Холдинг

CU402 - O 400, производитель ZMM Vratsa, ЗММ Враца, Болгария

Габаритные размеры рабочего пространства станка 1К625

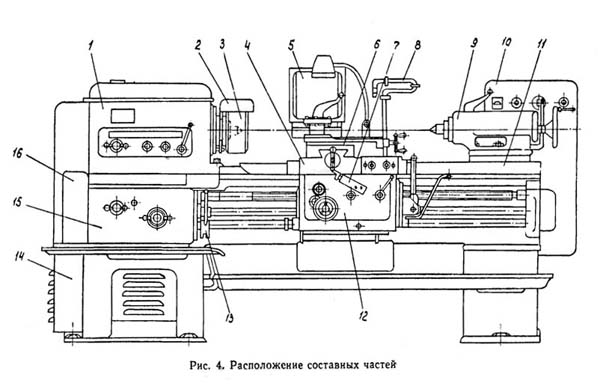

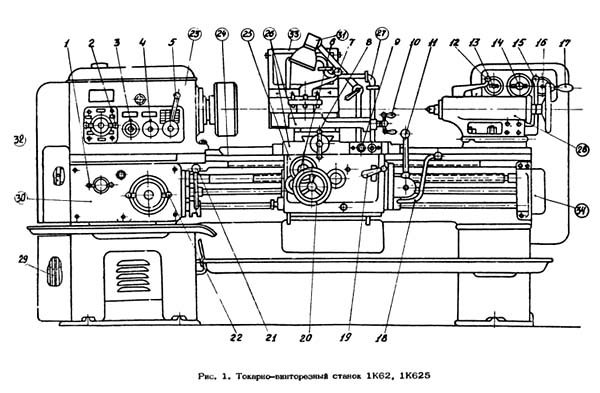

На рисунке показан токарно-винторезный станок 1К625. Станина 1, установленная на передней 2 и задней 3 тумбах, несет на себе все основные узлы станка. Слева на станине размещена передняя бабка 4, В ней имеется коробка скоростей со шпинделем, на переднем конце которого закреплен патрон 5. Справа установлена задняя бабка 6. Ее можно перемещать вдоль направляющих станины и закреплять в зависимости от длины детали на требуемом расстоянии от передней бабки. Режущий инструмент (резцы) закрепляют в разцедержателе суппорта 7.

Продольная и поперечная подачи суппорта осуществляются с помощью механизмов, расположенных в фартуке 8 и получающих вращение от ходового вала 9 или ходового винта 10. Первый используют при точении, второй — при нарезании резьбы. Величину подачи суппорта устанавливают настройкой коробки подач 11. В нижней части станины имеется корыто 12, куда собирается стружка и стекает охлаждающая жидкость.

Расположение составных частей токарного станка 1К625

Главное движение. Главным движением в станке является вращение шпинделя, которое он получает от электродвигателя 1 через клиноременную передачу со шкивами 2—3 и коробку скоростей. На приемном валу II установлена двусторонняя многодисковая фрикционная муфта 97. Для получения прямого вращения шпинделя муфту 97 смещают влево и привод вращения осуществляется по следующей цепи -зубчатых колес: 4—5 или 6—7, 8—9 или 10—11, или 12—13, вал /V, колеса 14—15, шпиндель V, или через перебор, состоящий из группы передач с двухвенцовыми блоками 16—17 и 18—19 и зубчатых колес 20 и 21. Последняя пара входит в зацепление при перемещении вправо блока 15—21 на шпинделе. Переключая блоки колес, можно получить шесть вариантов зацепления зубчатых колес при передаче вращения с вала IV непосредственно на шпиндель и 24 варианта — при передаче вращения через перебор. В действительности количество значений частот вращений шпинделя: меньше (23), так как передаточные отношения некоторых вариантов численно совпадают.

Реверсирование шпинделя выполняют перемещением муфты 97 вправо. Тогда вращение с вала II на вал III передается через зубчатые колеса 22— 23, 24—12 и далее по предыдущей цепи. Количество вариантов зацепления 15, фактических значений частот вращения 12, так как передаточные отношения некоторых вариантов тоже численно совпадают.

Движение подачи. Механизм подачи включает в себя четыре кинематические цепи: винторезную, продольной и поперечной подачи, цепь ускоренных перемещений суппорта. Вращение валу VIII передается от шпинделя V через зубчатые колеса 25—26, а при нарезании резьбы с увеличенным шагом — от вала VI через звено увеличения шага и далее через зубчатые колеса 27—28. В этом случае звено увеличения шага может дать четыре варианта передач:

Винторезная цепь. При нарезании резьбы подача суппорта осуществляется от ходового винта 68 через маточную гайку, закрепленную в фартуке. Для нарезания метрической и модульной резьб винторезную цепь устанавливают по первому варианту, а для дюймовых и питчевых — по второму. Изменение величины шага резьбы достигается переключением зубчатых колес звена увеличения шага, механизма Нортона, блоков 61—63 и 67—66 и установкой сменных колес на гитаре. При точении и нарезании метрических и дюймовых резьб в зацеплении находятся сменные зубчатые колеса 39—43—40, а при нарезании модульных и питчевых — 41—43—42.

В особых случаях, при нарезании резьбы высокой точности, для устранения влияния погрешностей кинематической цепи последнюю укорачивают включением муфт 98, 99 и 101, в результате чего валы X, XII и XV образуют вместе с ходовым винтом 68 единую жесткую связь. Винторезную цепь для нарезания резьб с различным шагом настраивают в данном случае только подбором сменных колес на гитаре.

Продольная и поперечная подачи суппорта. Для передачи вращения механизма фартука служит ходовой вал XVI. По нему вдоль шпоночного паза скользит зубчатое колесо 72, передающее вращение от вала XVI через пару зубчатых колес 73—74 и червячную пару 75—76 валу XVII.

Для получения продольной подачи суппорта и его реверсирования включают одну из кулачковых муфт — 102 или 103. Тогда вращение от вала XVII передается зубчатыми колесами 77—78—79 или 80—81 валу XVIII и далее парой 82—83 — реечному колесу 84. Так как рейка 85 неподвижно связана со станиной станка, реечное колесо 84, вращаясь, одновременно катится по рейке и тянет за собой фартук с суппортом.

Поперечная подача и ее реверсирование осуществляются включением муфт 104 или 105. В этом случае через передачи 77—78—86 или 80—87 вращение передается валу XIX и далее через зубчатые колеса 55—89—90 на винт 91, который сообщает движение поперечному суппорту.

Цепь ускоренного перемещения суппорта. Для осуществления ускоренного (установочного) перемещения суппорта ходовому валу XVI сообщается быстрое вращение от электродвигателя 92 через клиноременную передачу 93—94. Механизм подачи суппорта через коробку подач при этом можно не выключать, так как в цепи привода ходового вала установлена муфта обгона 106. С помощью винтовых пар 95 и 96 можно вручную перемещать резцовые салазки и пиноль задней бабки.

Передняя бабка токарно-винторезного станка 1К625Передняя бабка. На рис. 10 показана передняя бабка с коробкой скоростей. Вращение от главного электродвигателя передается ведомому шкиву, сидящему на валу I. Этот вал несет реверсивную фрикционную муфту, от которой движение на вал II передается или через блок z = 56— z = 51, или через колесо z = 50 и промежуточный блок z = 24 — z = 36, сидящий на консольной оси. С вала II на вал III вращение передается через тройной блок z = 47 — z = 55 — z = 38. В левом положении блока г = 43 — г = = 52, сидящего на шпинделе, движение с вала III передается на шпиндель непосредственно через колеса z = 65 — z = 43, а в правом положении этого блока — через перебор, установленный на валах IV и V. Все валы вращаются на опорах качения, которые смазываются как разбрызгиванием, так как коробка скоростей залита маслом, так и принудительно — с помощью насоса. Движение подачи от шпинделя VI передается валу VII трензеля и далее на механизм подач.

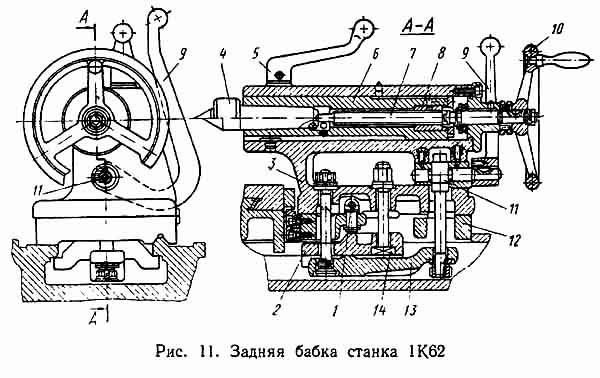

Задняя бабка имеет плиту 12 (рис. 11) и может перемещаться по направляющим станины. В отверстии корпуса 3 задней бабки имеется выдвижная пиноль 6, которая перемещается с помощью маховика 10 и винтовой пары 7—8. Рукояткой 5 фиксируют определенный вылет пиноли, а вместе с ней и заднего центра 4. Корпус 3 бабки с помощью винтовой пары 1 может смещаться в поперечном направлении относительно плиты 12. Болтом 14 и башмаком 2 задняя бабка может закрепляться на станине станка. Это также можно сделать с помощью рукоятки 9, эксцентрика 11 и башмака 13. В конусное гнездо пиноли можно установить не только задний центр, но и режущий инструмент для обработки отверстий (сверло, зенкер и др.).

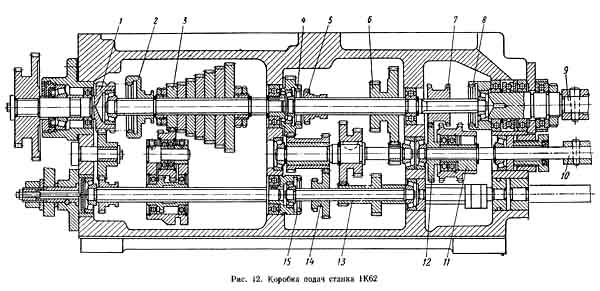

Коробка подач закреплена на станине ниже передней бабки, имеет несколько валов, на которых установлены: ступенчатый блок механизма Нортона 3 (рис. 12), блоки зубчатых колес 6 и 13 и переключаемые муфты 1, 2, 4, 5, 7, 5, 14, 15. В правом положении муфты 7 получает вращение ходовой винт 9, а в левом ее положении (как показано на рисунке) через муфту обгона 11—12 вращается ходовой вал 10.

Суппорт состоит из следующих основных частей (рис. 13): нижних салазок 1 для продольного перемещения суппорта по направляющим 2 станины, поперечной каретки 3 и резцовых салазок 4. Поперечная каретка перемещается в направляющих нижних салазок с помощью винта 5 и безлюфтовой гайки 6. При ручной подаче винт вращается с помощью рукоятки 7, а при автоматической — от зубчатого колеса 8. В круговых направляющих поперечной каретки 3 установлена поворотная плита 9, в направляющих которой перемещаются резцовые салазки 4 с четырехпозиционным резцедержателем 10. Такая конструкция позволяет устанавливать и зажимать болтами поворотную плиту с резцовыми салазками под любым углом к оси шпинделя. При повороте рукоятки 11 против часовой стрелки резцедержатель 10 приподнимается пружиной 12 — одно из нижних отверстий его сходит с фиксатора. После фиксации резцедержателя в новом положении его зажимают, повернув рукоятку 11 в обратном направлении.

Механизм фартука расположен в корпусе, привернутом к каретке суппорта (рис. 14). От ходового вала через ряд передач вращается червячное колесо 3. Вращение с вала I передается зубчатыми колесами валов II и III. На этих валах установлены муфты 2, 11, 4 и 10 с торцовыми зубьями, которыми включается перемещение суппорта в одном из четырех направлений. Продольное движение суппорта осуществляется реечным колесом 1, а поперечное — винтом (на рис. 14 не показан), вращающимся от зубчатого колеса 5. Рукоятка 8 служит для управления маточной гайкой 7 ходового винта 6. Валом с кулачками 9 блокируется ходовой винт и ходовой вал, чтобы нельзя было включить подачу суппорта от них одновременно.

Электрооборудование станка предназначено для подключения к трехфазной сети переменного тока с глухозаземленным или изолированным нейтральным проводом.

Перед началом работы станка необходимо подключить его электрическую часть к цеховой сети посредством вводного выключателя ВП-1.

Пуск электродвигателя главного привода ДГ производится нажатием кнопки 1 "ПУСК" (8-9), которая замыкает цепь питания магнитного пускателя КГ (7-10). Катушка под влиянием проходящего в ней тока притягивает сердечник якоря и замыкает механически связанные с ним главные контакты и блок-контакты. При этом главные контакты КГ подключают электродвигатель ДГ к сети, а питание катушки пускателя обеспечивается через замкнувшийся блок-контакт КГ (8-9).

Для ограничения холостого хода электродвигателя главного привода в электросхеме имеется реле времени РВ.

При среднем положении рукоятки фрикциона (шпиндель не вращается) конечный выключатель KB своим замыкающим контактом включает реле времени РВ, которое через установленную выдержку времени отключит своим контактом главный электродвигатель.

Останов электродвигателя ДГ главного привода осуществляется нажатием кнопки 0 "СТОП" (4-8).

Пуск электронасоса производится поворотом рукоятки выключателя ВП-2 в положение "Включено", но работа его возможна только после пуска электродвигателя главного привода.

Останов электронасоса производится поворотом рукоятки выключателя ВП-2 в положение "ОТКЛЮЧЕНО". Кроме того, выключение этого двигателя происходит одновременно с выключением электродвигателя главного привода при нажатии кнопки О "СТОП".

Управление двигателем быстрого хода ДБХ осуществляется нажатием кнопки БХ "БЫСТРЫЙ ХОД" (4-12), встроенной в рукоятку фартука.

Включение и отключение местного освещения производится выключателем ВП-3, установленным на шкафу управления, или тумблером, расположенным на светильнике.

Отключается станок от электросети поворотом рукоятки выключателя ВП-1 в положение "ОТКЛЮЧЕНО".

Защита электрооборудования от токов короткого замыкания обеспечивается плавкими предохранителями ПП—1, ПП—2, ПП—3, ПП-4. Защита электродвигателей от перегрузок обеспечивается тепловыми реле РТГ, РТО, РТГП. Нулевая зашита электродвигателей обеспечивается катушками пускателей, которые при падении напряжения ниже 85% от номинального отключают электродвигатели от электрической сети. При наличии гидросуппорта одновременно с электродвигателем главного привода работает электродвигатель гидравлики

ДГП, подключающийся к электрической сети при помощи штепсельной розетки РШ.

Технические данные и характеристики станка 1К625Приложение: В случае поставки станка с выемкой в станине, конусной линейкой или гидросуппортом руководство дополняется соответствующими приложениями.

Содержание Руководства по эксплуатации 1К62.00.000 РЭ токарно-винторезного станка 1К62: 1К625 Паспорт токарно-винторезного станка, (djvu) 1,8 Мб, Скачать

1К625 Паспорт токарно-винторезного станка, (djvu) 1,8 Мб, Скачать

1К625 Руководство по ремонту токарно-винторезных станков. Часть 1. Общее описание станков и чертежи узлов

1К625 Руководство по ремонту токарно-винторезных станков. Часть 1. Общее описание станков и чертежи узлов

1К625 Руководство по ремонту токарно-винторезных станков 1К62, 1К625. Часть 2. Сменяемые детали

1К625 Руководство по ремонту токарно-винторезных станков 1К62, 1К625. Часть 2. Сменяемые детали

1К625 Руководство по ремонту токарно-винторезных станков 1К62, 1К625. Часть 3. Маршрутная технология сборки-разборки

1К625 Руководство по ремонту токарно-винторезных станков 1К62, 1К625. Часть 3. Маршрутная технология сборки-разборки