Категория: Бланки/Образцы

Методические указания по испытанию

тепловой изоляции

оборудования и трубопроводов ТЭС

Срок действия установлен

Методические указания устанавливают порядок организации, проведения и обработки результатов испытаний тепловой изоляции (в дальнейшем ТИ) основного и вспомогательного оборудования и трубопроводов тепловых электростанций.

Методические указания предназначены для персонала цехов наладки электростанций, служб наладки РЭУ и специализированных организаций, выполняющих работы по испытаниям и паспортизации ТИ на ТЭС.

Испытания ТИ имеют следующие основные цели:

- оценка качества ТИ при приемке после монтажа, ремонта или реконструкции;

- обследование состояния ТИ и ее паспортизация;

- определение суммарных потерь тепла через ТИ для подсчета КПД основного оборудования.

Во всех случаях производится проверка соответствия ТИ установленным нормам потерь тепла через ТИ и температуры на ее поверхности.

Полученные результаты испытаний ТИ позволяют путем сравнения их с нормативными или проектными показателями дать оценку качества выполнения или состояния ТИ, выявить дефектные участки ТИ, наметить пути устранения дефектов.

Испытаниям подлежит ТИ основного и вспомогательного оборудования и трубопроводов с температурой теплоносителя выше 100 °С:

- в котельных цехах: трубопроводы питательной воды, водоперепускные трубы в пределах котла, опускные трубы, коллекторы экранов, пароотводящие трубы, барабан, пароперепускные трубы, коллекторы пароперегревателя, трубопроводы перегретого пара (основного и вторично перегретого), холодные линии вторично перегретого пара, установка для подачи собственного конденсата на впрыски; обмуровка котла, воздушный и газовый тракт котла, системы пылеприготовления;

- в турбинных цехах: турбина, паропроводы свежего и вторично перегретого пара, трубопроводы питательной воды и конденсата, подогреватели, деаэраторы и др.

3.1. Основными показателями качества ТИ, подлежащими изменению при тепловых испытаниях, являются: удельные потери тепла с 1 м2 поверхности ТИ с радиусом кривизны больше 2 м или с поверхности ТИ 1 м длины трубопроводов и температура на внешней поверхности (покровном слое) ТИ.

3.2. Основные показатели работы ТИ определяются «Нормами проектирования тепловой изоляции для трубопроводов и оборудования ТЭС и АЭС» (М. СПО Союзтехэнерго, 1987) и «Правилами технической эксплуатации электрических станций и сетей» (М. Энергия, 1977). Значения допустимых потерь тепла через ТИ приведены в справочном приложении 1 .

Согласно Нормам и ПТЭ (параграф 23.14) при температуре окружающего воздуха +25 °С температура на поверхности ТИ оборудования, находящегося в помещении, не должна превышать следующих значений: при температуре теплоносителя, равной или меньшей 500 °С, - 45 °С, при температуре 501 - 650 °С - 48 °С.

Для объектов, расположенных на открытом воздухе, температура на поверхности ТИ не должна превышать 55 °С при металлическом покровном слое и 60 °С - при других видах покровного слоя.

3.3. В связи с тем, что удельные потери тепла и температура на поверхности ТИ нормируются в зависимости от температуры окружающего воздуха, во время испытаний должны проводиться измерения температуры окружающего воздуха вблизи мест измерений (0,8 - 1,5 м от точки измерения удельных потерь тепла).

3.4. Для котлов и турбин, работающих в полупиковом или пиковом режимах с регулярными остановами и пусками, важным показателем качества ТИ является степень остывания изолированного оборудования за определенное время после его останова. Допустимые графики остывания, представляющие собой зависимость температуры на поверхности оборудования или трубопроводов от времени, приведены в справочном приложении 2 .

4.1. Точность определения основных показателей должна составлять:

Удельные потери тепла (%) при диапазоне измерений:

Приведенные потери тепла с 1 погонного метра (Вт/м) при диапазоне измерений:

Приведенные потери тепла к 25 °С, %. ±14

Температура поверхности ТИ, °С. ±3

Приведенная температура поверхности ТИ к 25 °С, %. ±5

Температура поверхности металла изолируемого оборудования, °С. ±6

Температура окружающего воздуха, °С. ±1

4.2. Точность измерения линейных размеров ТИ должна соответствовать следующим значениям:

Толщина ТИ, мм. ±5

Периметр поверхности ТИ, мм. ±10

Общая длина внешней поверхности ТИ, мм. ±50

5.1. Для измерения удельных потерь тепла с ТИ в окружающую среду должен применяться тепломер ИТП-2 с диапазоном измерений 0 - 500 Вт/м2. Для измерений на ТИ с неметаллическим покровным слоем или металлическим окрашенным используются окрашенные датчики, для ТИ с металлическим блестящим покровным слоем должны применяться неокрашенные датчики. Для плоских поверхностей ТИ и поверхностей с радиусом кривизны больше 2 м применяются плоские датчики, для поверхностей ТИ с радиусом кривизны меньше 2 м должны применяться цилиндрические поясковые датчики.

5.2. Для измерения температуры поверхностей ТИ применяется термометр ЭТП-М (ТУ-7-23-83), выпускаемый Экспериментальной базой Уральского ПромстройНИИпроекта (г. Свердловск). Термометр позволяет измерять температуру металлической поверхности в диапазоне от минус 30 до 120 °С. Класс точности 2,5.

5.3. Для измерения температуры поверхности металла применяются зачеканенные в специальные бобышки термоэлектроды. Погрешность измерения поверхностными термоэлектрическими термометрами температуры металла не превышает 1 % при температуре до 600 °С.

5.4. Для измерения температуры окружающего воздуха следует использовать ртутные термометры общего назначения с ценой деления 1 °С.

5.5. Для измерения удельных потерь тепла и температур допускается применение других приборов, аттестованных Госстандартом или допущенных метрологической службой Минэнерго СССР в качестве отраслевых средств измерений, при условии, что они обеспечивают точность измерений не хуже, чем указано в разд. 4 .

5.6. Для измерения линейных размеров ТИ применяются линейки металлические и рулетки общего назначения (ГОСТ 8.020-75).

Толщина ТИ измеряется металлической линейкой при наличии свободных торцов или путем прокалывания ТИ толщинометром - заостренным стальным стержнем с нанесенными на нем мерными делениями через 5 мм.

6.1. Тепловые испытания ТИ на вновь вводимом оборудовании проводятся через 750 - 1000 ч работы оборудования с нанесенной ТИ.

6.2. Испытания (кроме снятия кривых охлаждения) проводятся при стационарной нагрузке котла, по возможности, близкой к номинальной, но не менее 60 - 70 % номинальной. В случае останова котла в период испытаний до возобновления испытаний после пуска должно пройти не менее 3 сут для достижения тепловой стационарности теплоизоляционных конструкций.

В период испытаний ТИ ежедневно до и после выполнения измерений следует проводить запись (по произвольной форме) производительности и основных параметров работы оборудования, а также состав работающего вспомогательного оборудования (систем пылеприготовления, подогревателей воды и т.д.).

6.3. Снятие характеристик остывания производится после непрерывной работы энергоблока в течение не менее трех суток с нагрузкой не менее 80 % номинальной. В течение 5 - 6 ч перед остановом температура свежего пара и пара промперегрева должна быть номинальной. Во время измерений должно быть исключено попадание воды или пара на контролируемые узлы и детали оборудования.

7.1. Перед началом испытаний необходимо подробно ознакомиться с проектом ТИ. При этом должны быть выяснены конструкция и материалы ТИ, расчетные общие и удельные потери тепла через ТИ и температура на ее поверхности.

Необходимо ознакомиться также с технологическими схемами оборудования и трубопроводов, желательно, представленными в аксонометрической проекции. Схемы следует сверить с фактическим составом и размещением оборудования и внести при необходимости коррективы.

При отсутствии схем необходимо составить эскизы оборудования и трубопроводов. По месту с учетом подходов, наличия лестниц и площадок следует выбрать точки для проведения измерений при испытаниях.

7.2. Необходимо произвести внешний осмотр и обмер ТИ. При внешнем осмотре следует зафиксировать в письменном виде с отметкой на схеме места с нарушенным покровным слоем, наличие разрушений ТИ (провисания на горизонтальных участках и сползания на вертикальных участках), других видимых дефектов или отсутствие ТИ.

Одновременно следует производить измерение (если возможно - послойно) толщины ТИ - не менее чем в трех точках для каждого изолированного агрегата или трубопровода. Для подсчета площади поверхности ТИ измеряется длина и ширина плоских стен, длина окружности и длина цилиндрических поверхностей ТИ.

7.3. На всех участках с возможными внутренними дефектами ТИ и с недостаточной толщиной ее следует произвести предварительные измерения температуры на поверхности ТИ и окружающего воздуха. При значительном превышении измеренной температуры поверхности над допустимой необходимо произвести вскрытие покровного и при необходимости теплоизоляционного слоя.

7.4. Все дефекты ТИ, выявленные в ходе осмотра, вскрытия и измерений толщины ТИ и температуры на ее поверхности должны быть сведены в общую ведомость, которая передается руководству ТЭС. Все серьезные дефекты ТИ должны быть устранены до начала тепловых испытаний.

7.5. Для снятия характеристик остывания оборудования и трубопроводов необходимо установить стандартные поверхностные термоэлектрические термометры:

- на пароперепускных трубах турбины - по одному в средней по длине точке;

- на клапанах турбины, не оснащенных штатными термометрами, - по одному в средней по высоте точке;

- на паропроводах (главном и горячего промперегрева) - по одному на концевом участке перед турбиной и в средней части трубопровода, включая имеющиеся штатные термометры.

7.6. Тепловые испытания состоят в измерении потерь тепла через ТИ, температуры поверхности ТИ и окружающего воздуха.

по барабану котла - по периметру в трех сечениях - осевом и на расстоянии 1,5 - 2 м от торцов, в 2 - 3 точках в каждом сечении;

по трубопроводам, относящимся к котлу, - через каждые 15 - 20 м длины, но не менее 2 - 3 измерений на каждом;

по газовоздушному тракту, системе пылеприготовления - через каждые 10 - 12 м по тракту, на сепараторах и циклонах - в 2 - 3 точках;

по обмуровке котла - через каждые 3 - 5 м высоты, в трех точках каждой стенки (фронтовая, боковые, задняя) на каждой выбранной отметке, оборудованной площадками;

по трубопроводам турбинного зала - одна точка через каждые 20 - 25 м, на коротких высоконагретых - в 1 - 2 точках;

по теплообменным аппаратам - в 2 - 3 точках на каждом аппарате;

по турбине - в связи с геометрической сложностью поверхности ТИ турбины и примыкающих к ней трубопроводов четкие рекомендации по выбору точек измерения дать не возможно. Ориентировочно следует проводить одно измерение на каждые 2 - 3 м2 поверхности ТИ.

7.7. Отсчет результатов измерений в каждой точке производится один раз после достижения стабильности показаний прибора.

На горизонтальных участках трубопроводов измерения производятся в середине любой верхней четверти по периметру ТИ.

Потери тепла арматурой, фланцами и компенсаторами принимаются согласно справочному приложению 3 .

Температура окружающего воздуха измеряется на расстоянии 0,8 - 1,5 м от точки измерения температуры поверхности в направлении, перпендикулярном к ней. Если на расстоянии 1,0 - 1,5 м от поверхности ТИ имеется теплопоглощающая поверхность (например, стены и др.), то температура окружающего воздуха измеряется в непосредственной близости к этой теплопоглощающей поверхности.

7.8. Графики естественного остывания элементов энергоблока получают после останова регистрацией в течение 60 ч показаний поверхностных термометров в процессе естественного (без расхолаживания) остывания оборудования.

При снятии характеристик остывания температуры, как правило, фиксируются записывающими приборами. В случае использования показывающих приборов запись показаний производится не реже чем через каждые 4 ч.

Рекомендуемая форма записи измерений во время испытаний приведена в справочном приложении 4 .

8.1. Для сравнения с нормативными значениями результаты испытаний должны быть пересчитаны по следующим формулам:

- приведенные потери тепла к 1 м длины изолированного трубопровода q, Вт/м:

где q1 - измеренные потери тепла с 1 м2 ТИ, Вт/м2;

P - длина окружности ТИ, м;

- удельные потери тепла при температуре окружающего воздуха 25 °С - q25, Вт/м2:

где tт - температура теплоносителя в изолированных объектах, °С;

tв - температура окружающего воздуха, °С;

- температура поверхности ТИ при температуре окружающего воздуха 25 °С - t(25ТИ), °С.

где tТИ - измеренная температура поверхности ТИ, °С.

8.2. В случае отсутствия тепломера данные измерения температуры поверхности изоляции и окружающего воздуха могут быть использованы для условного пересчета на тепловой поток по формуле:

где TТИ, Tв - температура соответственно поверхности ТИ и окружающего воздуха, К;

C′ = 4,88 Вт / (м · К) - для оштукатуренных, окрашенных и запыленных поверхностей ТИ;

C′ = 2,67 Вт / (м · К) - для алюминиевого покровного слоя ТИ.

По формуле (4 ) построены номограммы, приведенные в справочном приложении 5 .

Значение потерь тепла изолированными поверхностями, определяемое по данным измерений температуры поверхности изоляции и окружающего воздуха, является приближенным, что объясняется трудностью установления истинного коэффициента теплоотдачи (α).

8.3. Допускаемая относительная погрешность показателей измерений определяется по формуле

где σдоп - допускаемая относительная погрешность датчика;

σпр - допускаемая относительная погрешность прибора;

σдi - дополнительная погрешность прибора, учитывающая влияние факторов окружающей среды;

к - количество внешних влияющих факторов, вызывающих появление дополнительных погрешностей датчика и прибора.

8.4. Основные погрешности определения конечных показателей q, q25, T(25ТИ) определяются по формулам:

8.5. Результаты измерений и расчетов должны быть сведены в таблицу, примерная форма которой приведена в рекомендуемом приложении 6 .

8.6. Анализ результатов испытаний ТИ состоит в сравнении полученных данных с нормативными.

В случае, если удельные потери тепла через ТИ и температура на ее поверхности не превышают нормативных значений или превышают их не более чем на 15 %, состояние ТИ считается удовлетворительным. Если удельные потери тепла превышают нормативные на 15 % и более, состояние ТИ считается неудовлетворительным. Причинами сверхнормативных потерь тепла могут быть: недостаточная толщина ТИ, излишнее уплотнение ТИ из мягких изделий, разрушение или установка разрушенных теплоизоляционных изделий, отсутствие уплотнительной мастики между твердыми изделиями, замена проектных теплоизоляционных материалов менее качественными и т.д. Указанные причины выявляются в процессе предварительных измерений при подготовке к испытаниям (см. разд. 7 ). В случае, если удельные значения потерь тепла и температура ТИ не превышают нормативных или выше их менее чем на 15 %, по результатам испытаний составляется паспорт на ТИ согласно рекомендуемому приложения 7. действительный на весь период до следующего капитального ремонта оборудования. Если потери тепла превышают нормативные на 15 - 60 %, выдается временный паспорт сроком на один год, в течение которого должны быть устранены все дефекты ТИ. На ТИ с потерями тепла, превышающими нормативные более чем на 60 %, паспорт не выдается.

8.7. Анализ результатов по данным измерений характеристик остывания оборудования состоит в сравнении результатов измерений с допустимыми характеристиками остывания. Если разница температур по фактическим и допустимым характеристикам не превышает 40 °С, ТИ считается удовлетворительной. В противном случае необходимо устранить выявленные дефекты ТИ, если таковые имеются, или принять меры к усилению ТИ (увеличение толщины, использование более высокоэффективных материалов и теплоаккумулирующих вставок).

По результатам испытаний составляется технический отчет, который утверждается главным инженером предприятия-исполнителя. Отчет должен содержать материалы испытаний (результаты измерений и обследования), анализ материалов испытаний, выводы с оценкой качества ТИ и при необходимости рекомендации по повышению качества ТИ и доведению ее показателей до нормативных.

Лица, участвующие в проведении испытаний, должны знать и выполнять требования, изложенные в «Правилах безопасности при эксплуатации тепломеханического оборудования электростанций и тепловых сетей» (М. Энергоатомиздат, 1985), и иметь запись в удостоверении о проверке знаний.

Нормы потерь тепла и коэффициенты для определения экономического теплового потока приведены в табл. П1.1 - П1.4 .

На рис. П2.1 и П2.2 приведены допустимые графики остывания турбины и паропроводов.

Рис. П2.1. Допустимый график остывания турбины:

1 - верх корпуса ЦВД в зоне паровпуска; 2 - верх корпуса ЦСД в зоне паровпуска; 3 - блок парораспределения или стопорный ЦВД; 4 - вынесенные регулирующий клапан ЦВД и стопорный клапан ЦСД; 5 - пароперепускные трубы ЦВД

Рис. П2.2. Допустимые графики остывания паропроводов с толщиной стенки:

1 - 17 мм; 2 - 25 мм; 3 - 35 мм; 4 - 45 мм; 5 - 60 мм

В табл. П3.1 и П3.2 приведены потери тепла изолированными и неизолированными вентилями соответственно, задвижками и компенсаторами в помещениях с расчетной температурой воздуха tв = 25 °С.

Потери тепла изолированными вентилями, задвижками и компенсаторами в помещениях

Диаметр условного прохода трубы, мм

Примечание. Тип I включает следующие конструкции: обертку изоляционными шнурами толщиной 70 - 100 мм; обертку изоляционными матрацами толщиной 70 - 100 мм; тип II включает: мастичную изоляцию толщиной 70 - 100 мм; фасонные элементы из минераловатных матов на проволочном каркасе или с наружным металлическим кожухом толщиной 70 - 100 мм; набивку минеральной ваты под наружный кожух толщиной 70 - 100 мм.

Потери тепла неизолированными вентилями, задвижками и компенсаторами в помещениях

Диаметр условного прохода трубы, мм

Потери тепла (Вт) при температуре теплоносителя, °С

Примечание. При отсутствии необходимых данных дополнительные потери тепла изолированными фланцами и арматурой должны приближенно приниматься равными 10 % суммарных потерь тепла изолированными трубопроводами и оборудованием.

Наименование объекта, оборудования ________________ Дата испытаний _________

ЖУРНАЛ ИСПЫТАНИЙ № _____________Узел оборудования (точки измерения)

Толщина изоляции в измерении, мм

Удельный тепловой поток, Вт/кв. м

Подпись наблюдателя _____________________

Номограммы для различных коэффициентов излучения приведены на рис. П5.1. П5.2 .

Рис. П5.1. Номограмма для коэффициента излучения поверхности C′ = 2,67 Вт/(м · К)

Рис. П5.2. Номограмма для коэффициента излучения поверхности C′ = 4,88 Вт/(м · К)

Приложение 6Наименование объекта, оборудования ________________________________

Конструкция тепловой изоляции и диаметр трубопровода

Температура теплоносителя, гр. С

Средняя температура, °С

Средняя толщина изоляции, мм

Удельные тепловые потери, Вт/м2 или Вт/м

поверхности изоляции (приведенная)

приведенные к норме

Наименование объекта, Главный инженер (наименование ТЭС)

оборудования _______________________ подпись _________ Ф. И. О. __________

Дата _____________________ «____» ____________________ 19___ г.

Температура теплоносителя, °С

Толщина изоляции, мм

Потери тепла, Вт/м или Вт/м2

допустимые по норме

составляющей паспорт _______________ Представитель электростанции ___________

× Помните!

Вся полученная прибыль с сайта идет на развитие проекта, оплату услуг хостинг-провайдера, еженедельные обновления базы данных СНИПов, улучшение предоставлямых сервисов и услуг портала.

Скачайте «РД 34.20.321. Методические указания по испытанию тепловой изоляции оборудования и трубопроводов ТЭС» и внесите свой малый вклад в развитие сайта!

© СНИПОВ.нет 2016. Все права защищены.

Перепечатка материалов сайта только с разрешения правообладателей.

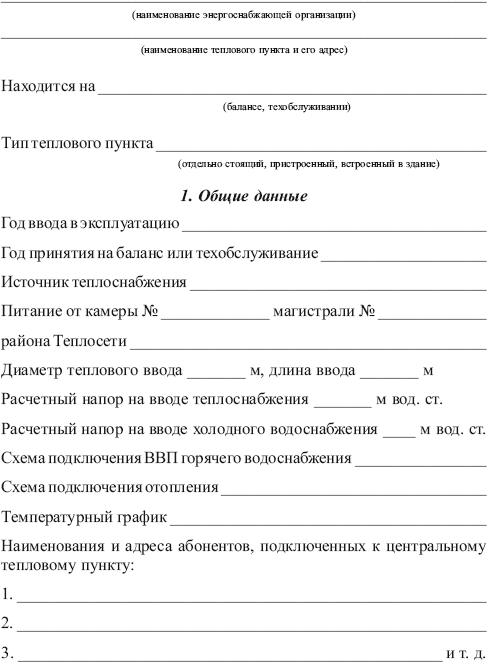

Методические указания устанавливают порядок организации, проведения и обработки результатов испытаний тепловой изоляции (в дальнейшем ТИ) основного и вспомогательного оборудования и трубопроводов тепловых электростанций.

Методические указания предназначены для персонала цехов наладки электростанций, служб наладки РЭУ и специализированных организаций, выполняющих работы по испытаниям и паспортизации ТИ на ТЭС.

1. ОБЩИЕ ПОЛОЖЕНИЯ

Испытания ТИ имеют следующие основные цели:

- оценка качества ТИ при приемке после монтажа, ремонта или реконструкции;

- обследование состояния ТИ и ее паспортизация;

- определение суммарных потерь тепла через ТИ для подсчета КПД основного оборудования.

Во всех случаях производится проверка соответствия ТИ установленным нормам потерь тепла через ТИ и температуры на ее поверхности.

Полученные результаты испытаний ТИ позволяют путем сравнения их с нормативными или проектными показателями дать оценку качества выполнения или состояния ТИ, выявить дефектные участки ТИ, наметить пути устранения дефектов.

2. ОБЪЕКТ ИСПЫТАНИЙ

Испытаниям подлежит ТИ основного и вспомогательного оборудования и трубопроводов с температурой теплоносителя выше 100 °С:

- в котельных цехах: трубопроводы питательной воды, водоперепускные трубы в пределах котла, опускные трубы, коллекторы экранов, пароотводящие трубы, барабан, пароперепускные трубы, коллекторы пароперегревателя, трубопроводы перегретого пара (основного и вторично перегретого), холодные линии вторично перегретого пара, установка для подачи собственного конденсата на впрыски; обмуровка котла, воздушный и газовый тракт котла, системы пылеприготовления;

- в турбинных цехах: турбина, паропроводы свежего и вторично перегретого пара, трубопроводы питательной воды и конденсата, подогреватели, деаэраторы и др.

3. ОСНОВНЫЕ ПОКАЗАТЕЛИ

3.1. Основными показателями качества ТИ, подлежащими изменению при тепловых испытаниях, являются: удельные потери тепла с 1 м 2 поверхности ТИ с радиусом кривизны больше 2 м или с поверхности ТИ 1 м длины трубопроводов и температура на внешней поверхности (покровном слое) ТИ.

3.2. Основные показатели работы ТИ определяются «Нормами проектирования тепловой изоляции для трубопроводов и оборудования ТЭС и АЭС» (М. СПО Союзтехэнерго, 1987) и «Правилами технической эксплуатации электрических станций и сетей» (М. Энергия, 1977). Значения допустимых потерь тепла через ТИ приведены в справочном приложении 1.

Согласно Нормам и ПТЭ (параграф 23.14) при температуре окружающего воздуха +25 °С температура на поверхности ТИ оборудования, находящегося в помещении, не должна превышать следующих значений: при температуре теплоносителя, равной или меньшей 500 °С, - 45 °С, при температуре 501 - 650 °С - 48 °С.

Для объектов, расположенных на открытом воздухе, температура на поверхности ТИ не должна превышать 55 °С при металлическом покровном слое и 60 °С - при других видах покровного слоя.

3.3. В связи с тем, что удельные потери тепла и температура на поверхности ТИ нормируются в зависимости от температуры окружающего воздуха, во время испытаний должны проводиться измерения температуры окружающего воздуха вблизи мест измерений (0,8 - 1,5 м от точки измерения удельных потерь тепла).

3.4. Для котлов и турбин, работающих в полупиковом или пиковом режимах с регулярными остановами и пусками, важным показателем качества ТИ является степень остывания изолированного оборудования за определенное время после его останова. Допустимые графики остывания, представляющие собой зависимость температуры на поверхности оборудования или трубопроводов от времени, приведены в справочном приложении 2.

4. ТОЧНОСТЬ ОПРЕДЕЛЕНИЯ ПОКАЗАТЕЛЕЙ

4.1. Точность определения основных показателей должна составлять:

Удельные потери тепла (%) при диапазоне измерений:

4.2. Точность измерения линейных размеров ТИ должна соответствовать следующим значениям:

Толщина ТИ, мм. ±5

Периметр поверхности ТИ, мм. ±10

Общая длина внешней поверхности ТИ, мм. ±50

5. СРЕДСТВА ИСПЫТАНИЯ

5.1. Для измерения удельных потерь тепла с ТИ в окружающую среду должен применяться тепломер ИТП-2 с диапазоном измерений 0 - 500 Вт/м 2. Для измерений на ТИ с неметаллическим покровным слоем или металлическим окрашенным используются окрашенные датчики, для ТИ с металлическим блестящим покровным слоем должны применяться неокрашенные датчики. Для плоских поверхностей ТИ и поверхностей с радиусом кривизны больше 2 м применяются плоские датчики, для поверхностей ТИ с радиусом кривизны меньше 2 м должны применяться цилиндрические поясковые датчики.

5.2. Для измерения температуры поверхностей ТИ применяется термометр ЭТП-М (ТУ-7-23-83), выпускаемый Экспериментальной базой Уральского ПромстройНИИпроекта (г. Свердловск). Термометр позволяет измерять температуру металлической поверхности в диапазоне от минус 30 до 120 °С. Класс точности 2,5.

5.3. Для измерения температуры поверхности металла применяются зачеканенные в специальные бобышки термоэлектроды. Погрешность измерения поверхностными термоэлектрическими термометрами температуры металла не превышает 1 % при температуре до 600 °С.

5.4. Для измерения температуры окружающего воздуха следует использовать ртутные термометры общего назначения с ценой деления 1 °С.

5.5. Для измерения удельных потерь тепла и температур допускается применение других приборов, аттестованных Госстандартом или допущенных метрологической службой Минэнерго СССР в качестве отраслевых средств измерений, при условии, что они обеспечивают точность измерений не хуже, чем указано в разд. 4.

5.6. Для измерения линейных размеров ТИ применяются линейки металлические и рулетки общего назначения (ГОСТ 8.020-75).

Толщина ТИ измеряется металлической линейкой при наличии свободных торцов или путем прокалывания ТИ толщинометром - заостренным стальным стержнем с нанесенными на нем мерными делениями через 5 мм.

6. УСЛОВИЯ ИСПЫТАНИЙ

6.1. Тепловые испытания ТИ на вновь вводимом оборудовании проводятся через 750 - 1000 ч работы оборудования с нанесенной ТИ.

6.2. Испытания (кроме снятия кривых охлаждения) проводятся при стационарной нагрузке котла, по возможности, близкой к номинальной, но не менее 60 - 70 % номинальной. В случае останова котла в период испытаний до возобновления испытаний после пуска должно пройти не менее 3 сут для достижения тепловой стационарности теплоизоляционных конструкций.

В период испытаний ТИ ежедневно до и после выполнения измерений следует проводить запись (по произвольной форме) производительности и основных параметров работы оборудования, а также состав работающего вспомогательного оборудования (систем пылеприготовления, подогревателей воды и т.д.).

6.3. Снятие характеристик остывания производится после непрерывной работы энергоблока в течение не менее трех суток с нагрузкой не менее 80 % номинальной. В течение 5 - 6 ч перед остановом температура свежего пара и пара промперегрева должна быть номинальной. Во время измерений должно быть исключено попадание воды или пара на контролируемые узлы и детали оборудования.

7. ПОДГОТОВКА И ПРОВЕДЕНИЕ ИСПЫТАНИЙ

7.1. Перед началом испытаний необходимо подробно ознакомиться с проектом ТИ. При этом должны быть выяснены конструкция и материалы ТИ, расчетные общие и удельные потери тепла через ТИ и температура на ее поверхности.

Необходимо ознакомиться также с технологическими схемами оборудования и трубопроводов, желательно, представленными в аксонометрической проекции. Схемы следует сверить с фактическим составом и размещением оборудования и внести при необходимости коррективы.

При отсутствии схем необходимо составить эскизы оборудования и трубопроводов. По месту с учетом подходов, наличия лестниц и площадок следует выбрать точки для проведения измерений при испытаниях.

7.2. Необходимо произвести внешний осмотр и обмер ТИ. При внешнем осмотре следует зафиксировать в письменном виде с отметкой на схеме места с нарушенным покровным слоем, наличие разрушений ТИ (провисания на горизонтальных участках и сползания на вертикальных участках), других видимых дефектов или отсутствие ТИ.

Одновременно следует производить измерение (если возможно - послойно) толщины ТИ - не менее чем в трех точках для каждого изолированного агрегата или трубопровода. Для подсчета площади поверхности ТИ измеряется длина и ширина плоских стен, длина окружности и длина цилиндрических поверхностей ТИ.

7.3. На всех участках с возможными внутренними дефектами ТИ и с недостаточной толщиной ее следует произвести предварительные измерения температуры на поверхности ТИ и окружающего воздуха. При значительном превышении измеренной температуры поверхности над допустимой необходимо произвести вскрытие покровного и при необходимости теплоизоляционного слоя.

7.4. Все дефекты ТИ, выявленные в ходе осмотра, вскрытия и измерений толщины ТИ и температуры на ее поверхности должны быть сведены в общую ведомость, которая передается руководству ТЭС. Все серьезные дефекты ТИ должны быть устранены до начала тепловых испытаний.

7.5. Для снятия характеристик остывания оборудования и трубопроводов необходимо установить стандартные поверхностные термоэлектрические термометры:

- на пароперепускных трубах турбины - по одному в средней по длине точке;

- на клапанах турбины, не оснащенных штатными термометрами, - по одному в средней по высоте точке;

- на паропроводах (главном и горячего промперегрева) - по одному на концевом участке перед турбиной и в средней части трубопровода, включая имеющиеся штатные термометры.

7.6. Тепловые испытания состоят в измерении потерь тепла через ТИ, температуры поверхности ТИ и окружающего воздуха.

по барабану котла - по периметру в трех сечениях - осевом и на расстоянии 1,5 - 2 м от торцов, в 2 - 3 точках в каждом сечении;

по трубопроводам, относящимся к котлу, - через каждые 15 - 20 м длины, но не менее 2 - 3 измерений на каждом;

по газовоздушному тракту, системе пылеприготовления - через каждые 10 - 12 м по тракту, на сепараторах и циклонах - в 2 - 3 точках;

по обмуровке котла - черезкаждые 3 - 5 м высоты, в трех точках каждой стенки (фронтовая, боковые, задняя) на каждой выбраннойотметке, оборудованной площадками;

по трубопроводам турбинного зала - одна точка через каждые 20 - 25 м, на коротких высоконагретых - в 1 - 2 точках;

по теплообменным аппаратам - в 2 - 3 точках на каждом аппарате;

по турбине - в связи с геометрической сложностью поверхности ТИ турбины и примыкающих к ней трубопроводов четкие рекомендации по выбору точек измерения дать не возможно. Ориентировочно следует проводить одно измерение на каждые 2 - 3 м 2 поверхности ТИ.

7.7. Отсчет результатов измерений в каждой точке производится один раз после достижения стабильности показаний прибора.

На горизонтальных участках трубопроводов измерения производятся в середине любой верхней четверти по периметру ТИ.

Потери тепла арматурой, фланцами и компенсаторами принимаются согласно справочному приложению 3.

Температура окружающего воздуха измеряется на расстоянии 0,8 - 1,5 м от точки измерения температуры поверхности в направлении, перпендикулярном к ней. Если на расстоянии 1,0 - 1,5 м от поверхности ТИ имеется теплопоглощающая поверхность (например, стены и др.), то температура окружающего воздуха измеряется в непосредственной близости к этой теплопоглощающей поверхности.

7.8. Графики естественного остывания элементов энергоблока получают после останова регистрацией в течение 60 ч показаний поверхностных термометров в процессе естественного (без расхолаживания) остывания оборудования.

При снятии характеристик остывания температуры, как правило, фиксируются записывающими приборами. В случае использования показывающих приборов запись показаний производится не реже чем через каждые 4 ч.

Рекомендуемая форма записи измерений во время испытаний приведена в справочном приложении 4.

8. ОБРАБОТКА И АНАЛИЗ РЕЗУЛЬТАТОВ

8.1. Для сравнения с нормативными значениями результаты испытаний должны быть пересчитаны по следующим формулам:

- приведенные потери тепла к 1 м длины изолированного трубопровода q, Вт/м:

где q1 - измеренные потери тепла с 1 м 2 ТИ, Вт/м 2 ;

P - длина окружности ТИ, м;

- удельные потери тепла при температуре окружающего воздуха 25 °С - q25. Вт/м 2 :

где tт - температура теплоносителя в изолированных объектах, °С;

tв - температура окружающего воздуха, °С;

- температураповерхности ТИ притемпературе окружающего воздуха 25 °С - t(25ТИ). °С.

где tТИ - измеренная температура поверхности ТИ, °С.

8.2. В случае отсутствия тепломера данные измерения температуры поверхности изоляции и окружающего воздуха могут быть использованы для условного пересчета на тепловой поток по формуле:

где TТИ. Tв - температура соответственно поверхности ТИ и окружающего воздуха, К;

C? = 4,88 Вт / (м · К) - для оштукатуренных, окрашенных и запыленных поверхностей ТИ;

C? = 2,67 Вт / (м · К) - для алюминиевого покровного слоя ТИ.

По формуле (4) построены номограммы, приведенные в справочном приложении 5.

Значение потерь тепла изолированными поверхностями, определяемое по данным измерений температуры поверхности изоляции и окружающего воздуха, является приближенным, что объясняется трудностью установления истинного коэффициента теплоотдачи (?).

8.3. Допускаемая относительная погрешность показателей измерений определяется по формуле

где ?доп - допускаемая относительная погрешность датчика;

пр - допускаемая относительная погрешность прибора;

дi - дополнительная погрешностьприбора, учитывающая влияние факторов окружающей среды;

к - количество внешних влияющих факторов, вызывающих появление дополнительных погрешностей датчика и прибора.

8.4. Основные погрешности определения конечных показателей q, q25. T(25ТИ) определяются по формулам:

8.5. Результаты измерений и расчетов должны быть сведены в таблицу, примерная форма которой приведена в рекомендуемом приложении 6.

8.6. Анализ результатов испытаний ТИ состоит в сравнении полученных данных с нормативными.

В случае, если удельные потери тепла через ТИ и температура на ееповерхности не превышают нормативных значений илипревышают их не болеечем на 15 %, состояние ТИ считается удовлетворительным. Если удельные потери тепла превышают нормативные на 15 % и более, состояние ТИ считается неудовлетворительным. Причинами сверхнормативных потерь тепламогут быть: недостаточная толщина ТИ, излишнее уплотнение ТИ из мягких изделий, разрушение или установка разрушенных теплоизоляционных изделий, отсутствие уплотнительной мастики между твердымиизделиями, замена проектных теплоизоляционных материалов менее качественными и т.д. Указанные причины выявляются в процессе предварительных измерений при подготовке к испытаниям (см. разд. 7). В случае, если удельныезначения потерь тепла и температура ТИ непревышают нормативных или выше их менее чем на 15 %, по результатам испытаний составляется паспорт на ТИ согласно рекомендуемому приложения 7, действительный на весьпериод до следующегокапитального ремонта оборудования. Если потери тепла превышаютнормативные на 15 - 60 %, выдается временный паспорт сроком на один год, в течение которого должны быть устранены все дефекты ТИ. На ТИ с потерями тепла, превышающими нормативные более чем на 60 %, паспорт не выдается.

8.7. Анализ результатов по данным измерений характеристик остывания оборудования состоит в сравнении результатов измерений с допустимыми характеристиками остывания. Если разница температур по фактическим и допустимым характеристикам не превышает 40 °С, ТИ считается удовлетворительной. В противном случае необходимо устранить выявленные дефекты ТИ, если таковые имеются, или принять меры к усилению ТИ (увеличение толщины, использование более высокоэффективных материалов и теплоаккумулирующих вставок).

9. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ

По результатам испытаний составляется технический отчет, который утверждается главным инженером предприятия-исполнителя. Отчет должен содержать материалы испытаний (результаты измерений и обследования), анализ материалов испытаний, выводы с оценкой качества ТИ и при необходимости рекомендации по повышению качества ТИ и доведению ее показателей до нормативных.

10. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

Лица, участвующие в проведении испытаний, должны знать и выполнять требования, изложенные в «Правилах безопасности при эксплуатации тепломеханического оборудования электростанций и тепловых сетей» (М. Энергоатомиздат, 1985), и иметь запись в удостоверении о проверке знаний.

НОРМЫ ПОТЕРЬ ТЕПЛА ИЗОЛИРОВАННЫМИ ПОВЕРХНОСТЯМИ

Нормы потерь тепла и коэффициенты для определения экономического теплового потока приведены в табл. П1.1 - П1.4.

Нормы потерь тепла изолированными поверхностями внутри помещений с расчетной температурой воздуха tв = 25 °С

ДОПУСТИМЫЕ ГРАФИКИ ОСТЫВАНИЯ

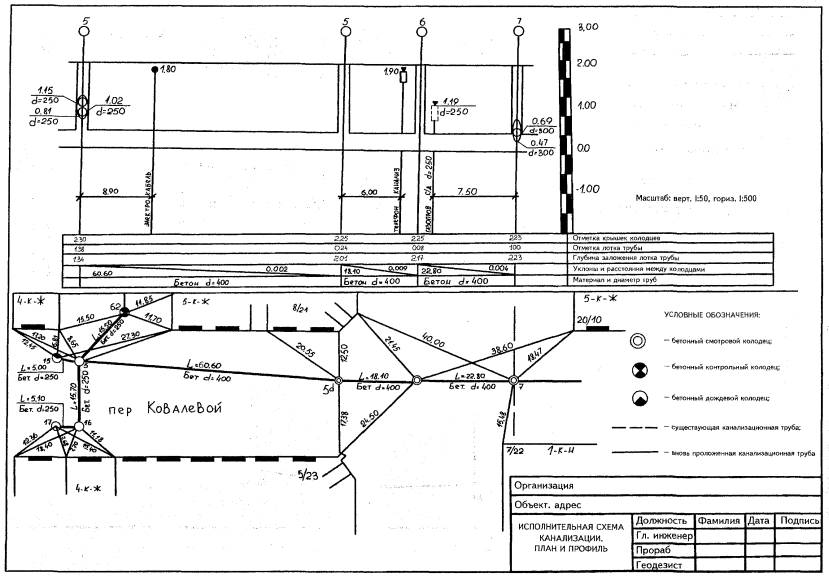

На рис. П2.1 и П2.2 приведены допустимые графики остывания турбины и паропроводов.

Рис. П2.1. Допустимый график остывания турбины:

1 - верх корпуса ЦВД в зоне паровпуска; 2 - верх корпуса ЦСД в зоне паровпуска; 3 - блок парораспределения или стопорный ЦВД; 4 - вынесенные регулирующий клапан ЦВД и стопорный клапан ЦСД; 5 - пароперепускные трубы ЦВД

Рис. П2.2. Допустимые графики остывания паропроводов с толщиной стенки:

1 - 17 мм; 2 - 25 мм; 3 - 35 мм; 4 - 45 мм; 5 - 60 мм

В табл. П3.1 и П3.2 приведены потери тепла изолированными и неизолированными вентилями соответственно, задвижками и компенсаторами в помещениях с расчетной температурой воздуха tв = 25 °С.

Потери тепла изолированными вентилями, задвижками и компенсаторами в помещениях

Диаметр условного прохода трубы, мм

Примечание. Тип I включает следующие конструкции: обертку изоляционными шнурами толщиной 70 - 100 мм; обертку изоляционными матрацами толщиной 70 - 100 мм; тип II включает: мастичную изоляцию толщиной 70 - 100 мм; фасонные элементы из минераловатных матов на проволочном каркасе или с наружным металлическим кожухом толщиной 70 - 100 мм; набивку минеральной ваты под наружный кожух толщиной 70 - 100 мм.

Потери тепла неизолированными вентилями, задвижками и компенсаторами в помещениях

Диаметр условного прохода трубы, мм

Потери тепла (Вт) при температуре теплоносителя, °С

Примечание. При отсутствии необходимых данных дополнительные потери тепла изолированными фланцами и арматурой должны приближенно приниматься равными 10 % суммарных потерь тепла изолированными трубопроводами и оборудованием.

Наименование объекта, оборудования ________________ Дата испытаний _________

ЖУРНАЛИСПЫТАНИЙ № _____________

Узел оборудования (точки измерения)

Толщина изоляции в измерении, мм

Удельный тепловой поток, Вт/кв. м

Подпись наблюдателя _____________________

НОМОГРАММЫ ЗАВИСИМОСТИ ТЕПЛОВОГО ПОТОКА ОТ ТЕМПЕРАТУРЫ ПОВЕРХНОСТИ ОБШИВКИ ПРИ РАЗЛИЧНОЙ ТЕМПЕРАТУРЕ ОКРУЖАЮЩЕГО ВОЗДУХА

Номограммы для различных коэффициентов излучения приведены на рис. П5.1, П5.2.

Рис. П5.1. Номограмма для коэффициента излучения поверхности C? = 2,67 Вт/(м · К)

Рис. П5.2. Номограмма для коэффициента излучения поверхности C? = 4,88 Вт/(м · К)

Наименование объекта, оборудования ________________________________

РЕЗУЛЬТАТЫ ИСПЫТАНИЙ ТЕПЛОВОЙ ИЗОЛЯЦИИ

Конструкция тепловой изоляции и диаметр трубопровода

Температура теплоносителя, гр. С

Средняя температура, °С

Средняя толщина изоляции, мм

Удельные тепловые потери, Вт/м 2 или Вт/м

поверхности изоляции (приведенная)

приведенные к норме

Наименование объекта, Главный инженер (наименование ТЭС)

оборудования _______________________ подпись _________ Ф. И. О. __________

Дата _____________________ «____» ____________________ 19___ г.

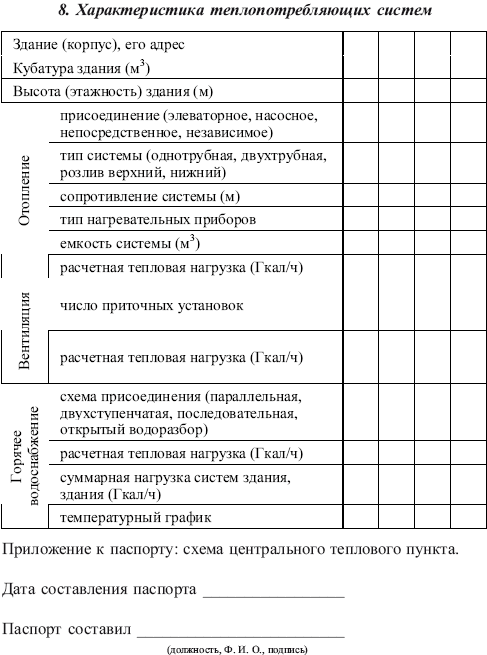

ПАСПОРТ ТЕПЛОВОЙ ИЗОЛЯЦИИ _____________

Температура теплоносителя, °С

Толщина изоляции, мм

Потери тепла, Вт/м или Вт/м 2

допустимые по норме

составляющей паспорт _______________ Представитель электростанции ___________

1. Общие положения. 1

2. Объект испытаний. 1

3. Основные показатели. 1

4. Точность определения показателей. 2

5. Средства испытания. 2

6. Условия испытаний. 3

7. Подготовка и проведение испытаний. 3

8. Обработка и анализ результатов. 4

9. Оформление результатов. 6

10. Требования безопасности. 6

Приложение 1. Нормы потерь тепла изолированными поверхностями. 6

Приложение 2. Допустимые графики остывания. 10

Приложение 3. Потери тепла. 11

Приложение 4. Журнал испытаний. 12

Приложение 5. Номограммы зависимости теплового потока от температуры поверхности обшивки при различной температуре окружающего воздуха. 12

Приложение 6. Результаты испытаний тепловой изоляции. 13

Приложение 7. Паспорт тепловой изоляции. 13