Категория: Бланки/Образцы

Направление вырезки образцов обязательно указывается в технических условиях и в протоколах испытаний. Надрез у образцов, изготовленных из листов проката, труб, должен быть перпендикулярен к направлению прокатки. Обработка места надреза осуществляется сверлением, фрезерованием или абразивным кругом. При этом на поверхности образца не допускается рисок, видимых без оптических приборов. При изготовлении надрезов не допускается нагрев образцов, влияющий на механические свойства металла. Обработку граней производят на плоскошлифовальном станке. Образцы, имеющие дефекты изготовления в виде трещин, заусенцев и следов обработки, не допускаются к испытаниям. [1]

Направление вырезки образцов продольное. [2]

Место и направление вырезки образцов должны быть указаны в стандартах или технических условиях на материал. [3]

В зависимости от направления вырезки образцов и места приложения нагрузки изменяются жесткость и прочность заготовок при испытании на изгиб, кручение и растяжение. В то же время имеется мало данных по использованию геометрической анизотропии для улучшения свойств поверхности и поверхностного слоя деталей. [4]

Значение ф определяет направление вырезки образцов в плоскости листа стеклопластика и равно углу между направлением вырезки и направлением с наибольшим количеством стеклоар-матуры. [6]

Кроме состояния сплава важны направление вырезки образца по отношению к направлениям деформации при прокатке и прессовании или характерным направлениям в заготовке ( поковки, штамповки, литье), наличие плакировки и чистота по примесям. [7]

Важным методическим вопросом является влияние направления вырезки образцов из долго работавших элементов котла и паропроводов на результаты испытания на длительную прочность. [9]

Размеры образцов, формы надреза и направление вырезки образца оказывают существенное влияние на результаты испытаний. Поэтому требование о соблюдении для тех - или иных марок сталей определенных величин ударной вязкости всегда должно быть связано с видом образца и направлением его вырезки: вдоль или поперек направления прокатки. [10]

Размеры образцов, формы надреза и направление вырезки образца оказывают существенное влияние на результаты испытаний. Поэтому требование о соблюдении для тех или иных марок сталей определенных величин ударной вязкости всегда должно быть связано с видом образца и направлением его вырезки: вдоль или поперек направления прокатки. [11]

Сопротивление срезу алюминиевых сплавов зависит от направления вырезки образцов. [12]

Большое влияние на характеристики усталостной прочности оказывает направление вырезки образцов. Волосовины, расположенные в продольном по отношению к оси образца направлении, не снижают сопротивления усталости. [14]

При наличии плоскостной анизотропии коэффициент г зависит от направления вырезки образца по отношению к направлению прокатки листа. [15]

Страницы: 1 2 3 4 5

Поделиться ссылкой:Древесина — старейший строительный материал, характеризующийся уникальной совокупностью физико-механических свойств. При очень низкой по сравнению с каменными материалами средней плотностью (400…700 кг/м3) дерево имеет очень высокие прочностные показатели (особенно на изгиб и растяжение), низкую теплопроводность. Кроме того, древесина декоративна и экологически чиста. С другой стороны, древесина обладает существенными недостатками. Она гигроскопична, т.е. меняет свою влажность при изменении влажности воздуха, и активно впитывает капельно-жидкую влагу. При этом изменяются размеры, плотность и прочность древесины. Влажная древесина гниет. Кроме того, древесина — сгораемый материал. Указанные недостатки в той или иной степени можно уменьшить или ликвидировать специальной обработкой: пропиткой, покрытием гидрофобизирующими и антисептирующими составами, применением огнезащитных лаков и красок.

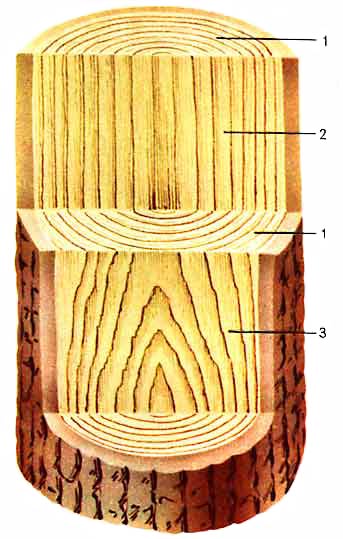

Древесина — анизотропный материал, т.е. ее свойства различны в разных направлениях. Так, например, при набухании или усадке, вследствие изменения влажности, деформация поперек волокон на порядок больше, чем вдоль. Объясняется это строением древесины. Она состоит из довольно крупных клеток, имеющих вытянутую форму (длина клетки превышает ее ширину в 5… 10 раз) и расположенных преимущественно вдоль ее ствола. Поэтому свойства древесины зависят от положения древесных волокон (клеток) по отношению к действующему фактору. При испытании древесины различают три направления приложения внешних воздействий: вдоль волокон (торцовое направление), поперек волокон перпендикулярно годовым слоям (радиальное направление) и поперек волокон параллельно годовым слоям (тангенциальное направление).

Показатели физико-механических свойств лесоматериалов отличаются от показателей свойств образцов древесины, взятых из этих материалов. Это объясняется тем, что в древесине встречаются различные пороки (сучки, косослой, трещины, гниль и др.), сильно снижающие, например, прочностные свойства. Чтобы ликвидировать указанный недостаток, из древесины изготовляют клееные материалы (фанеру, плиты, деревоклееные конструкции), приближая тем самым прочность изделий из дерева к прочности древесины без пороков.

Для оценки качества древесины без учета влияния местных пороков (сучки, гниль) используют так называемые малые чистые образцы, вырезаемые из участков древесины, лишенных пороков. Размеры и количество малых чистых образцов для различных испытаний древесины регламентированы ГОСТ 16483.0т-78*. Основные испытания древесины: определение влажности й плотности, прочности в различных направлениях и твердости. Для определения указанных свойств древесины испытывают не менее трех образцов и результаты испытаний рассчитывают как среднее арифметическое значение результатов испытаний от

дельных образцов.

Так как свойства древесины изменяются при изменении ее влажности, для получения сопоставимых результатов численные показатели свойств приводят к стандартной влажности, которая как в международных стандартах ISO. так и в ГОСТах РФ установлена 12%.

Статьи по теме: Главная → Справочник → Статьи → Блог → ФорумИнформационный сайт о строительных материалах и технологиях.

Контакты: Никита Королёв - © 2008-2014

© Все права защищены.

Копирование материалов невозможно.

Использование: обработка металлов давлением, горячая деформация заготовок при производстве цельнокатаных колес. Сущность изобретения: осаженную заготовку формуют с истечением металла обода в осевом направлении. Прокатывают обод по диаметру с истечением металла обода в тангенциальном направлении. Осадку обода при прокатке и калибровке осуществляют на величину 0,60. 0,65 от величины вытяжки обода в осевом направлении в процессе формовки. Испытания на механические свойства металла обода дополнительно ведут в осевом направлении колеса. 1 табл. 5 ил.

Рисунки к патенту РФ 2049585Изобретение относится к обработке металлов давлением, в частности к производству цельнокатаных колес.

Известен способ изготовления цельнокатаных железнодорожных колес, включающий технологические операции осадки нагретой до температуры деформирования заготовки, формовки ступицы, части обода и части диска у ступицы, прокатки обода (прокатка по диаметру и осадка по ширине) и другой части диска, калибровки колеса с выгибкой диска и осадкой обода по ширине, последующим испытании на механические свойства металла обода [1]

Недостатком известного способа является большая (более 30%) анизотропия прочностных свойств металла обода в тангенциальном и осевом (по высоте обода) направлениях. Одной из причин этого является неравномерная проработка деформацией отдельных зон обода. Отношение величины осадка обода при прокатке и калибровке к величине вытяжки при формовке находится на уровне 0,5.

Известен способ изготовления цельнокатаных железнодорожных колес, который включает формовку осаженной заготовки с истечением металла обода в осевом направлении, прокатку обода по диаметру с истечением металла обода в тангенциальном направлении, осадку обода по высоте в осевом направлении при прокатке и калибровке и испытание на механические свойства металла обода в тангенциальном направлении [2] При этом обод формуют высотой, превышающей в 1,5-2,0 раза высоту обода готового колеса, т.е. отношение величины осадки обода к величине его вытяжки в осевом направлении равна более 0,77. При указанных отношениях обод в процессе прокатки ведет себя неустойчиво, процесс плохо управляемый (высота обода более 210 мм при его толщине 45 мм). По этой причине способ не нашел промышленного применения. С другой стороны, анизотропия свойств металла обода не уменьшилась за счет снижения их уровня в тангенциальном направлении.

Технический результат, достигаемый предложением, состоит в повышении устойчивости обода при прокатке и улучшении свойств металла обода.

Это достигается тем, что в способе изготовления цельнокатаных железнодорожных колес, включающем формовку осаженной заготовки с истечением металла обода в осевом направлении, прокатку обода по диаметру с истечением металла обода в тангенциальном направлении, осадку обода по высоте в осевом направлении при прокатке и калибровке осуществляют на величину 0,60 0,65 от величины вытяжки обода в осевом направлении в процессе формовки, при этом испытание на механические свойства металла обода дополнительно ведут в осевом направлении колеса.

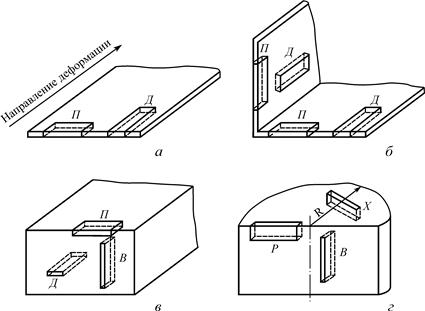

На фиг. 1 приведена осаженная заготовка толщиной h1 ; на фиг. 2 отформованная заготовка с высотой h2. направления течения металла в ободе показаны стрелками; на фиг. 3 прокатанное колесо с высотой Н1. направления осадки по высоте показаны стрелками; на фиг. 4 прокатанное колесо в плане, сплошной стрелкой показано направление текстуры металла обода, прерывистой стрелкой направление вращения колеса при прокатке, позицией I место и направление вырезки образцов для контроля свойств металла обода в тангенциальном направлении по известному способу; на фиг. 5 колесо после калибровки с окончательной шириной обода Н2. стрелками показано направление осадки обода по высоте, на ободе позицией II вместо и направление вырезки образцов для предлагаемого контроля свойств металла обода в осевом направлении.

Сущность предлагаемого способа состоит в том, что из осаженной по известному способу заготовки 1 с толщиной h1 формуется с образованием ступицы 2, части диска 3 у ступицы и обода 4 высотой h2 с направлением течения металла радиально и в осевом направлении колеса. При этом величина вытяжки (увеличение высоты обода относительно осаженной заготовки) обода будет равна (h2 -h1 ). В процессе прокатки обод 5 осаживается по высоте до величины Н1. и раскатывается по диаметру. Окончательно осаживается обод 6 при калибровке до высоты Н2. Осадка обода по высоте будет равна h2 -H2 .

Осадку обода по высоте при прокатке и калибровке осуществляют на величину:

0,60-0,65

Нижний предел указанного соотношения (0,60) принят по результатам экспериментальных исследований свойств металла обода в тангенциальном и осевом направлениях при принятом допущении анизотропии прочностных свойств не более 10% Верхний предел соотношения (0,65) принят из условия удовлетворительного управления колесопрокатным станом и получения прокатанных колес без видимых дефектов (закатов на гребне и боковых поверхностях обода). Испытание на механические свойства металла обода дополнительно вели в осевом направлении колеса на образцах II (фиг. 5), вырезанных по высоте обода в осевом направлении. Сравнительные испытания велись на образцах I (фиг. 4), вырезанных из обода в тангенциальном направлении.

Использование в колесопрокатном цехе Выксунского металлургического завода предложенных режимов формовки и осадки обода и контроля свойств металла обода дополнительно в осевом направлении колеса обеспечивает минимальную, до 10% анизотропию прочностных свойств, что повышает эксплуатационные свойства железнодорожных колес, в том числе и надежность.

П р и м е р. В колесопрокатном цехе Выксунского металлургического завода при изготовлении железнодорожных вагонных колес диаметром 957 мм по ГОСТ 10791-89 и ГОСТ 9036-88 исходную заготовку массой 470 кг нагревали до температуры 1260 о С и осаживали на прессе усилием 5000, т.е. до толщины 120 мм. Затем на прессе усилием 10000, т.е. формовали ступицу окончательных размеров, часть диска толщиной 28 мм у ступицы и часть обода высотой 178 мм. Величина вытяжки обода составила 178-120 58 мм. Затем при прокатке на стане обод осаживали до высоты 144 мм и окончательно при калибровке на прессе усилием 3500 т. с. до 140 мм, т.е. общая величина осадки составила 178-140 38 мм. Отношение осадки к вытяжке обода равно 38/58 0,65. После окончания всех последующих технологических операций (механическая обработка и др.) испытание на свойства металла обода проводилось на образцах, вырезанных в тангенциальном и дополнительно в соевом направлениях. Временное сопротивление разрыву на этих направлениях были равны 101,1 и 96,0 кгс/мм 2. Все показатели соответствовали требованиям ГОСТа 10791-89.

ФОРМУЛА ИЗОБРЕТЕНИЯСПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС, включающий формовку осаженной заготовки с истечением металла обода в осевом направлении, прокатку обода по диаметру с истечением металла обода в тангенциальном направлении, осадку обода по высоте в осевом направлении при прокатке и калибровке испытания на механические свойства металла обода, отличающийся тем, что осадку обода при прокатке и калибровке осуществляют на величину 0,60 - 0,65 величины вытяжки обода в осевом направлении в процессе формовки, при этом испытания на механические свойства металла обода дополнительно ведут в осевом направлении колеса.

4.5. Термообработка крупных поковок

Крупные поковки используются практически во всех отраслях машиностроения; в некоторых из них они являются важнейшими заготовками для изготовления ряда элементов машин и установок. Таким образом, высокое качество поковок и состояние технологии их изготовления определяют работоспособность многих ответственных машин и установок, например роторов мощных электростанций, а также уникальных установок в химической промышленности.

4.5.1. Требования к крупным поковкам

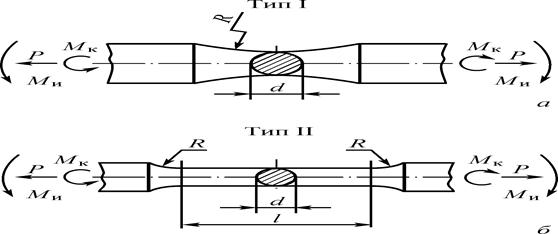

Требования к эксплуатационным свойствам поковок весьма дифференцированы. Для оценки поковок используют в первую очередь механические свойства: предел текучести, предел прочности при растяжении, удлинение, сужение, ударную вязкость образцов с различными надрезами. В зависимости от области применения представляют интерес значения предела текучести при повышенных, а ударной вязкости при пониженных температурах.

Для оценки качества поковок необходимо определить различия механических свойств по поперечному сечению, а также их зависимость от направления деформации, т. е. анизотропию свойств.

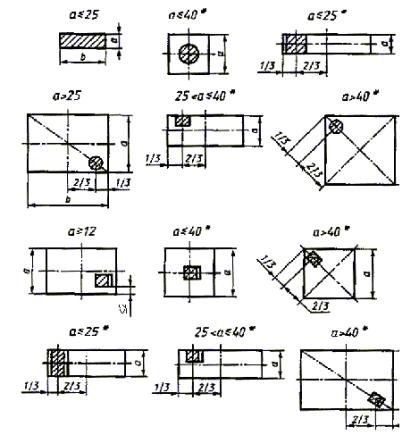

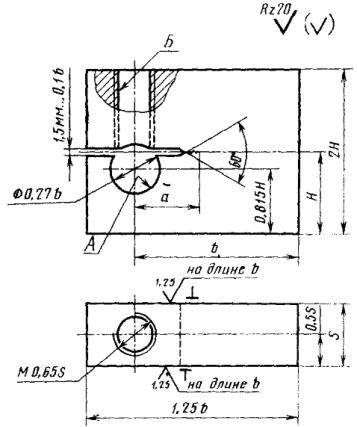

В технических условиях на поставку крупных поковок (TGL 15198) приводятся конкретные требования по механическим свойствам, полученным на продольных, тангенциальных и поперечных образцах. Направление вырезки образцов определяется при этом относительно направления волокна в заготовках. На рис. 4.75 схематически показаны направления и места отбора образцов от поковок различной формы. Испытания следует проводить на тех образцах, которые в наибольшей мере характеризуют свойства материала при данной схеме нагружения в процессе эксплуатации.

Установлено, что на предел текучести и предел прочности при растяжении изменение направления вырезки образцов не оказывает существенного влияния. Значения же удлинения, сужения и ударной вязкости могут сильно различаться в зависимости от направления вырезки образцов; на эти характеристики значительно влияет степень деформации (укова) при производстве поковок (рис. 4.76). Принимают, что для всех поковок,

которые нагружаются перпендикулярно направлению ковки, степень укова не должна превышать величину порядка 6. Анизотропия механических свойств определяется в основном макроструктурой; термообработка решающего влияния не оказывает.

В качестве примера подробнее рассмотрим требования к ротору (валу) паровой турбины из стали 24СгМо5.5 (по TGL 15198; диаметры бочки от 500 до 1000 мм). Ротор, изображенный на рис. 4.77 (где указаны его основные размеры), после ковки и термообработки должен иметь свойства, приведенные в табл. 4.12.

Такие механические свойства должны быть гарантированы на расстоянии 100 мм от поверхности. В зависимости от характера нагружения некоторых изделий из поковок допускается небольшое снижение предела текучести и предела прочности при растяжении по направлению к сердцевине:

а) при расстоянии от поверхности 150 мм (минимальные значения): бs = 450 Н/мм 2. вв = 600 Н/мм 2 ;

б) в сердцевине (минимальные значения): бs

350 Н/мм 2. бв = 600 Н/мм 2 .

В производственных условиях вал (ротор) турбины вращается обычно со скоростью 3000 об/мин; основные нагрузки определяются центробежной силой, максимальной на наружном диаметре вала (ротора).

В согласии со схемой нагружения приемочные испытания после термообработки производятся на поперечных образцах, отобранных с обеих сторон по наружному диаметру в средней части по длине бочки. Допустимое падение предела текучести от внешней поверхности к сердцевине при контроле не может быть установлено с помощью таких приемочных испытаний, так как подобный контроль привел бы к разрушению изделия.

Максимальная рабочая температура вала (ротора) турбины составляет примерно 500° С. Она достигается только на поверхности, в тех объемах, которые непосредственно соприкасаются с паром. Для этих объемов определяющим свойством является жаропрочность.

Для стали 24 CrMoV 5.5, согласно стандарту TGL 15198, предусмотрено, что длительная прочность при 100000 ч и 500° С должна быть не менее 185 Н/мм 2. Такая величина длительной прочности должна обеспечить работоспособность роторов турбины типа, изображенного на рис. 4.77, которые эксплуатируются в указанных выше регламентированных условиях. При соответствии химического состава заданному и безукоризненном проведении термообработки достигаются значения длительной прочности, лежащие в полосе разброса, отвечающего требованиям TGL 15198.

4.5.2. Металловедческие вопросы 4.5.2.1. Химический состав и структура

Важнейшим условием для проведения термообработки является одинаковый химический состав по длине и поперечному сечению крупных поковок. Однако именно в этих изделиях следует считаться с наличием отклонений от среднего состава, причем эти различия в составе по длине и сечению растут с увеличением массы поковки (величины развеса слитков) из-за сильного развития макро- и микроликвации. Наиболее сильно ликвируют углерод, фосфор и сера; ликвация легирующих элементов значительно меньше. Шуманн и Радомски изучали различия по составу на примере поковки диаметром 960 мм из 30-т слитка стали марки 24CrMoV5.5; соответствующие данные приведены в табл. 4.13. Аналогичные данные по разбросу химического состава приводят Кутисев и Ефимов. Наибольшие отклонения от среднего состава наблюдаются у основания слитка (в донной части) и у прибыльной части. Это объясняет небольшой выход годного металла при производстве крупных поковок, так как требуется удаление значительного количества металла от донной и прибыльной частей слитка.

Существенный разброс по химическому составу имеет место также в зонах макроликвации (по данному сечению слитка или поковки) и микроликвации (дендритная ликвация); этот разброс с увеличением размера слитка также становится интенсивнее. Оценка степени ликвации имеет большое значение, поскольку различия в химическом составе существенно влияют на положение линий на диаграммах превращения аустенита, что предопределяет и различный характер этих превращений в разных местах по объему крупного изделия.

Состояние структуры для конструктора интересно постольку, поскольку структура определяет механические и другие свойства стали для крупных поковок, например чувствительность

Изобретение относится к обработке металлов давлением и может быть использовано в металлургической и машиностроительной промышленности при изготовлении поковок и заготовок из слитков. Производят чередование операций нагрева и деформации слитка с отклонением осей первого порядка дендритов в направлении действия максимальных рабочих напряжений в детали. Отклонение осей первого порядка дендритов слитка осуществляют со степенью деформации ? =0,5-0,7 во всем объеме поковки. В результате обеспечивается оптимальный уровень физико-механических свойств. 3 з.п. ф-лы, 3 ил. 1 табл.

Изобретение относится к обработке металлов давлением и может быть использовано в металлургической и машиностроительной промышленности при изготовлении поковок и заготовок из слитков.

Известны способы изготовления поковки (валов, пластин, дисков, обечаек и др.) из слитка, включающие удаление в отход дефектных прибыльной и донной частей слитка и последующую ковку заготовки на окончательные размеры поковки (см. кн. Ковка слитков на прессах/ Л.Н.Соколов, Н.М.Золотухин, В.Н.Ефимов и др. /Под ред. Л.Н.Соколова. - Киев. Технiка, 1984. - С.24-39).

Недостатком указанных способов является то, что при таком изготовлении не достигается оптимальный уровень физико-механических свойств (вязкости разрушения) и структуры обрабатываемого материала в направлении действия максимальных рабочих напряжений в готовой детали.

Наиболее близким к предлагаемому изобретению является способ изготовления поковки из слитка, включающий чередование операций нагрева и деформации последнего с отклонением осей первого порядка дендритов слитка в направлении действия максимальных рабочих напряжений в детали (а.с. СССР № 1747227, МКИ B21J 5/00, 1/04/ А.К.Онищенко и А.Б.Караев. Опубл. 15.07.92. Бюл. № 26).

Недостатком указанного способа является отсутствие конкретных данных по параметрам процесса деформации слитка.

Техническим результатом, на достижение которого направлено заявляемое решение, является обеспечение оптимального уровня физико-механических свойств (в том числе вязкости разрушения) в поковке.

Указанный технический результат достигается тем, что в способе изготовления поковки из слитка, включающем чередование операций нагрева и деформации последнего с отклонением осей первого порядка дендритов слитка в направлении действия максимальных рабочих напряжений в детали, отклонение осей первого порядка дендритов слитка осуществляют со степенью деформации ? =0,5-0,7 во всем объеме поковки.

При этом степень деформации при кузнечной протяжке и сортовой прокатке рассчитывают по формуле

где ? - относительная степень деформации в любой локальной зоне сечения поковки; У - уков слитка, равный отношению F0 /Fп начальной площади сечения слитка F0 к площади сечения поковки Fп.

Кроме того, степень деформации при осадке рассчитывают по формуле ? =Н0 -Hk /Н0. где Н0 и Hk - соответственно высота слитка и поковки, а степень деформации при прокатке плит и раскатке колец - обечаек по формуле ? =t0 -tk /t0. где t0 и tk - соответственно начальная толщина заготовки - слитка и конечная - толщина плиты и стенки кольца.

Многочисленными исследованиями по трансформации литой дендритной структуры слитка в деформированную волокнистую поковки показано, что при степени деформации 0,5 (У=4) происходит полная заварка дефектов типа несплошностей в слитке и направленная ориентация осей первого порядка дендритов исходного слитка в направлении главной деформации при горячей механической обработке (при смешанной дендритно-волокнистой структуре в объеме заготовки), а при степени деформации 0,7 (У=11) и более во всем объеме поковки имеет место волокнистая структура (см. например, Ковка крупных поковок, результаты исследования технологических режимов. / Под ред. В.Н.Трубина, И.Я.Тарновского. - М.-С. Машгиз, 1962. - 224 с. Голиков И.Н. Дендритная ликвация в стали. - М. Металлургиздат, 1958. - 206 с. Онищенко А.К. Мегапластическая деформация и оптимальная величина укова слитка. // Технология металлов. - 2006. - № 10. - С.12-15). Этими же и многими другими исследованиями показано, что механические свойства поковок вдоль волокна, практически для всех металлических материалов слиткового производства, не менее чем на 30% выше, чем поперек, так как любая поковка представляет собой материал, армированный ориентированно направленными наиболее прочными осями I-го порядка дендритов слитка. Оси меньших порядков дендритов при степенях деформации более 0,7 сминаются и в макроструктуре поковок не просматриваются.

Автором в 1989 г. впервые было показано, что волокно поковок и проката это не просто условное понятие из фрактографии изломов, а реально существующая составляющая любой металлической заготовки, - ориентированные в направлении главной деформации оси 1-го порядка дендритов слитка. Позднее это было подтверждено и другими исследователями (см. например, Смирнов М.А. Счастливцев В.М. Журавлев Л.Г. Основы термической обработки стали. - М. Наука и технологии, 2002. - 519 с.).

Процесс ковки - прокатки слитков охватывает 4 масштабных уровня пластической деформации (мега, мезо

Так как достижение степеней деформации до 0,7 (получения волокнистой структуры во всем объеме поковки) в практике ковки крупных поковок не всегда возможно, то фактор ориентации осей I-го порядка дендритов в изделии становится тем более определяющим. Однако при степенях деформации менее 0,5 в заготовке будет иметь место остаточная физическая и структурная неоднородность исходного слитка.

Следовательно, для изделий валов, работающих на изгиб, волокно в поковке должно располагаться вдоль оси и максимальный уровень свойств должен быть на образцах продольного направления. В обечайках - кольцах и дисках роторов турбин в тангенциальном направлении. А на роторах турбин и генераторов: на бочке - тангенциальном, а на шейках - продольном направлениях. Но во всех случаях, чтобы иметь плотную макроструктуру в поковке, степень деформации во всем объеме последней не должна быть менее 0,5.

Способ осуществляют следующим образом.

Слиток нагревают в печи до максимальной температуры ковки и передают на гидравлический ковочный пресс.

При изготовлении дисков и обечаек производят ковку цапфы под манипулятор из прибыли слитка, биллетировку годной части слитка, разметку и рубку дефектных прибыльной и донной частей. После чего производят повторный подогрев заготовки и осуществляют ее осадку на прессе со степенью деформации не менее 0,5 (50%). При этом после такой осадки (главная деформация - радиальная) оси I-го порядка дендритов слитка будут ориентированы в радиальном направлении.

Для поковки диска осаженную заготовку сначала обкатывают по диаметру, а затем после правки торцов на поворотной плите пресса плоским бойком разгоняют полученную заготовку до окончательных размеров поковки. Последние операции позволяют переориентировать волокно из радиального направления - в тангенциальное.

Для поковки обечайки осаженную заготовку прошивают и раскатывают на оправке или специальном стане. При этом степень деформации при раскатке должна составлять 0,5-0,7. Обеспечивая так же, как и на дисках, переориентацию радиального волокна прошитой заготовки в тангенциальное поковки обечайки.

При изготовлении поковки вала (например, гребного для судов) диаметром d, и длиной L, работающего на изгиб и усталость, и учитывая, что максимальные растягивающие рабочие напряжения в детали действуют вдоль продольной оси вала, необходимо обеспечить проковку слитка по сечению со степенью деформации не менее 0,7. Для такого изделия это возможно осуществить либо протяжкой круглого слитка в вырезных бойках, либо прокаткой в калибрах по схеме круг-круг. Из зависимости

находим, что уков слитка при этом должен составлять 11. То есть для изготовления круглого вала диаметром d необходим слиток диаметром D=3,32d.

В зависимости от длины вала и используемого оборудования изготовление поковки осуществляют с одного или нескольких нагревов.

Конкретная реализация способа рассмотрена на примерах изготовления поковки диска из высокохромистой стали для перспективной ГТУ и поковок роторов турбин и генераторов для ТЭС из стали 35ХН3МФА.

Принципиальная технология ковки слитка для диска (фиг.1) включала осадку в кольце до получения "грушевидной" формы заготовки, свободную осадку на плоских плитах до высоты 800 мм, промежуточную обкатку заготовки, окончательную осадку и разгонку до размеров поковки. С обкаткой и правкой заготовки после осадки и разгонки.

Поковку диска изготовили из слитка массой 20 т с предварительной газовой резкой дефектных участков длиной 250 мм и 150 мм соответственно со стороны донной и прибыльной частей слитка.

В результате заготовка под осадку имела высоту 2900 мм при диаметре 1000 мм. Ковку проводили на прессах 120 МН и 50 МН с использованием подкладного кольца и нижних поворотных плит. Температурные интервалы ковки 1200-950°С.

Предварительную осадку слитка проводили в специальном подкладном кольце. Слиток осадили в кольце сначала до высоты 2150 мм, а затем после повторного нагрева до 800 мм. В третьем выносе блок проковали через квадрат-восьмигранник-круг на плите плоским бойком, перекрывающим высоту заготовки.

После четвертого нагрева вновь произвели осадку заготовки до высоты 800 мм и обкатали по диаметру.

Разгонку на окончательные размеры проводили на прессе 50 МН на поворотной плите в два этапа. Сначала до высоты 680 мм разогнали и обкатали по диаметру, а затем разогнали до окончательных размеров поковки; при этом диаметр поковки после правки составил 2670 мм.

Под все операции ковки нагрев по металлу составлял 1180°С. А температура конца ковки при разгонке составляла 880°С. Разгонку осаженного блока проводили с регламентированными единичными обжатиями (150 мм) при скорости деформации 10 -2 с -1 и температуре 1050-880°С.

По всем показателям механических свойств были получены результаты, значительно превышающие заданные техническими требованиями (фиг.2). В данном случае технология обеспечила получение ориентированно направленного волокна (тангенциальное направление).

Поковку ротора изготавливают за VII выносов (фиг.3). Масса поковки 136 т. Ковку проводят на прессе 120 МН в интервале температур 1220-700°С. Осадку слитка осуществляют до диаметра 3200 мм, затем проводят протяжку в плоских бойках шириной 1200 мм на квадрат 2500?2500 мм; после чего проводят прожимы заготовки по 2-4 граням с величиной обжатий не менее 150 мм с каждой стороны. При этом охлаждение осаженного блока по поверхности происходит до 800-700°С.

Решение о применении в том же выносе, что и осадка, операции прожима специальным параболическим бойком с использованием температурной (пластической) неоднородности стали по сечению было принято с учетом повышенных требований к металлу осевой зоны (изготовление заготовки без осевого канала).

В последующих выносах осуществляют протяжку заготовки, сначала через восьмигранник в бойках шириной 1400 мм и углом выреза 135°, а затем в вырезных шириной 1200 мм и углом выреза 120°.

Оформление шеек ротора до поковочных размеров производят в комбинированных бойках шириной 800 мм.

Ковку на окончательные размеры осуществляли с нагрева до температур 1050-1070°С. Во всех других выносах нагрев производили до температуры 1220°С. При этом уков по бочке ротора составляет более 2,8 (? =0.41), без учета эффекта прожима при ковке с "подстуживанием", который обеспечивает дополнительную проковку центральной зоны до степеней более 0,5. А на шейках ротора более 11 (? =0,7).

Всестороннее исследование качества металла роторов показало:

разработанная, с учетом теории мегапластической деформации слитков и метадинамической рекристаллизации при ковке крупных заготовок, технология ковки обеспечивает полную заварку несплошностей, направленную макроструктуру по ступеням поковки ротора и мелкозернистую микроструктуру (не более 4 номера шкалы ГОСТ 5639) во всем объеме поковки и высокий уровень механических свойств изделия (см. таблицу).

Схему ковки фиг.3 (с промежуточной осадкой) применяют для поковок роторов турбин.

Таким образом, предложенное техническое решение, обоснованное теоретическими положениями мегапластической деформации, разработанной автором, позволяет изготавливать крупные и особо крупные поковки ответственного назначения с высоким уровнем комплекса физико-механических свойств и повышает надежность работы изделий.

Механические свойства заготовки ротора генератора 1200 мВт после окончательной термической обработки

Формула изобретения1. Способ изготовления поковки из слитка, включающий осуществляемые с чередованием операции нагрева слитка и его деформирования с отклонением осей первого порядка дендритов слитка в направлении действия максимальных рабочих напряжений в детали, полученной из поковки, отличающийся тем, что деформирование слитка с отклонением осей первого порядка дендритов в направлении действия максимальных рабочих напряжений в детали осуществляют со степенью деформации ? =0,5-0,7 во всем объеме поковки.

2. Способ по п.1, отличающийся тем, что при кузнечной протяжке и сортовой прокатке слитка рассчитывают относительную степень деформации в любой локальной зоне сечения поковки ? по формуле:

где У - уков слитка, равный отношению F0 /Fп начальной площади сечения слитка F0 к площади сечения поковки Fп .

3. Способ по п.1, отличающийся тем, что при осадке слитка рассчитывают степень деформации ? по формуле: ? =H0 -Hk /H0 ,

где Н0 и Hk - соответственно высота слитка и поковки.

4. Способ по п.1, отличающийся тем, что при прокатке слитка с получением плит и раскатке из слитка колец-обечаек рассчитывают степень деформации ? по формуле: ? =t0 -tk /t0 ,

где t0 и tk - соответственно начальная толщина слитка и конечная толщина плиты или стенки кольца-обечайки.

Всего документов: 589492

Вы можете бесплатно разместить информацию о своем изобретении на нашем сайте. Это поможет потенциальным инвесторам узнать о вас и связаться с вами.

Хотели бы вы завести сайт-визитку с отдельным поддоменом на сайте Банкпатентов.ру?

Да, эта услуга мне интересна

Нет, меня это не интересует

Всего голосов: 1593

© 2006–2011 «Банк патентов » · О проекте · Напишите нам

Информация, размещенная на сайте получена из открытых источников.