Категория: Руководства

Если вас интересует дополнительная информация о цене, сроках и условиях поставки УГ8, заполните, пожалуйста, форму внизу страницы.

Также у нас вы можете купить запасные части:

(ШВП, пары винт-гайка, шестерни, зубчатые колеса, узлы, комплектующие, оснастку) к УГ8

Чтобы узнать цену (стоимость) запчастей к УГ8 используйте эту же форму.

Головки автоматические универсальные являются узлами токарных станков с различными системами числового программного управления и предназначены для крепления, установки и автоматической индексации режущего и вспомогательного инструмента. Головки УГ8 имеют повышенный по сравнению с ранее выпускавшимися головками ресурс надежности по наработке на отказ.

Головки УГ8 применимы с современными системами с ЧПУ: Siemens, Fagor, Mitsubishi, Балт-Систем NC-210, Ирис М64.

Купить Головка автоматическая восьмипозиционная УГ8

Для того, чтобы купить (узнать цену, или получить дополнительную информацию об условиях и сроках поставки) на Головка автоматическая восьмипозиционная УГ8, заполните, пожалуйста, форму и нажмите на кнопку "Отправить запрос". После получения заказа мы свяжемся с вами в ближайшее время.

У нас вы можете купить шарико-винтовые передачи (ШВП) к УГ8. Для того, чтобы узнать цену на ШВП к УГ8, обращайтесть в отдел продаж или отправьте нам сообщение с запросом.

Так же мы предложаем приобрести у нас вы можете купить валы и шестерни к УГ8. Цены на валы, шестерни и прочие запчасти к УГ8 уточняйте в отделе продаж.

Если вас интересует покупка запасных частей и комплектующих к данному оборудованию, то укажите это в тексте сообщения.

Любые дополнительные вопросы вы всегда можете задать по телефону в г. Москве:

8 (495) 62-777-49

или по электронной почте info@promservis24.ru

Разработчиком и изготовителем револьверных головок УГ9326 является Гомельский завод станочных узлов ГЗСУ . основанный в 1961 году.

В настоящее время Гомельский завод станочных узлов производит автоматические многопозиционные головки моделей УГ9321, УГ9326-06, УГ8.

Головки автоматические универсальные являются узлами токарных станков с различными системами числового программного управления и предназначены для крепления, установки и автоматической индексации режущего и вспомогательного инструмента. Головки УГ8 имеют повышенный по сравнению с ранее выпускавшимися головками ресурс надежности по наработке на отказ

УГ9326 головка револьверная автоматическая восьмипозиционная для токарных станков с ЧПУ. Назначение, область примененияГоловка автоматическая восьмипозиционная УГ9326 предназначена для установки, крепления и автоматической индексации режущего и вспомогательного инструмента на токарных станках с ЧПУ.

Типы датчиков, с которыми может поставляться головка мод. УГ9326:

В состав автоматической головки входит инструментальный диск, корпус, включающий привод головки, механизм фиксации и датчик положения.

Спецификация автоматической восьмипозиционной головки УГ9326Конструкция головки показана на рис.2. Движение от электродвигателя 27, встроенного в гильзу 33 корпуса 34, посредством (поворотной) поводковой муфты 25, выполненной на торце вала ротора 26 и водила 35 планетарного редуктора, сообщается блоку сателлитов 21. Один из них сопрягается с неподвижным зубчатым колесом внутреннего зацепления 37, а другой - с подвижным зубчатым колесом 18. На его ступице выполнен зубчатый венец, на который насажены кулачок управления индексацией 4 и полумуфта 3. Радиальной опорой служит гайка 40 подшипники 38 и 19.

Полумуфта 16, закрепленная на корпусе 22, сопрягается с полумуфтой 3 пятами 12 и шайбами сферическими 11. В ступице зубчатого колеса 18 расположен пакет тарельчатых пружин 43, шайбы 7 и 8, насаженные на втулку 15. Натяжение тарельчатых пружин 43 усилием 1600 кг производится гайкой 9, на которую навинчена гайка 10, позволяющая установить выход корпуса 22 требуемой величины. Зачеканка гайки 9 в паз втулки 15, болт 5, установленный в один из пазов гайки 10, позволяют сохранить постоянство произведенной регулировки узла предварительного напряжения. К корпусу 22 прикреплены инструментальный диск 1 и фиксирующая полумуфта 42.

Вторая полумуфта 41 закреплена на корпусе головки. На торце гильзы 33 установлен датчик 29 углового положения инструментального диска, выполненный на герметичных магнитоуправляемых контактах (герконах) и соединенный с фланцем 2 корпуса 22 посредством валика 32 и муфты 30. Датчик защищен кожухом.

В нише корпуса помещаются набор клеммных зажимов. RC - цепочки двигателя и микропереключатель 24 контроля сцепления полумуфт 41 и 42.

Включение подачи СОЖ на инструментальный диск осуществляется при нажатии диска I на толкатель клапана 13, встроенного в коллектор 14, прикрепленный к корпусу головки.

Принцип работы головкиРабота головки осуществляется по циклу. Исходное положение показано на рис.2. Зафиксированное положение: снятие усилия и расцепление плоскозубчатых муфт, поворот инструментального диска до заданной позиции, предварительная фиксация, сцепление муфт и сжатие их с необходимым усилием.

При пуске двигателя начинается вращение подвижного зубчатого колеса 18, кулачка 4, полумуфты 3, которая поворачивает зажатые пяты 12. В результате этого движения происходит расцепление зажатых полумуфт 41 и 42 под действием пружины 17. К окончанию расцепления приурочено соприкосновение уступа кулачка 4 с упором 47 и выход фиксатора 46 из пазов фланца 44. При дальнейшем вращении привода происходит сцепление привода и корпуса.

Когда инструментальный диск достигает необходимого углового положения, по команде датчика 29 осуществляется реверсирование двигатели соответственно, изменение направления вращения деталей головки. При этом фиксатор 46 западает в паз фланца 44, кулачок освобождается, и происходит расцепление привода и корпуса. Одновременно осуществляется сближение пят, расположенных на полумуфте 3 и полумуфте 16, а также осуществляется сцепление фиксирующих полумуфт 41 и 42 и создание на них необходимого натяга.

В конце цикла зажима ротор электродвигателя привода перестает вращаться. Через статор течет максимальный ток, приводящий к срабатыванию токового реле, который вместе с предварительным сигналом от микровыключателя 24 управляет отключением электродвигателя привода. Токовое реле с вставкой по току 3 А должно быть предусмотрено в электросхеме станка.

Основные регулировки головкиПоворот шпинделя должен начинаться после полного выхода полумуфты 42 из зацепления с полумуфтой 41 корпуса 34 с образованием зазора между ними 0,5 ± 0,2 мм. Эта величина устанавливается гайкой 10.

При сборке привода необходимо пакет тарельчатых пружин сжать предварительно до 1600 кг. Сборку головки производить в положении зафиксированных полумуфт 41 и 42. Кулачок 4 довести до упора 47 вращением ротора вручную против часовой стрелки за шлицевой паз ротора. Установка кулачка показана на рис.2. Шарнирную полумуфту 3 установить на выходной вал редуктора, совместив технологические отверстия в полумуфте 3 и кулачке 4. Расфиксировать полумуфты. Расфиксация производится вращением ротора в направлении часовой стрелки, при этом гайка 10 должна быть наживлена. Произвести сжатие гайкой 10 полумуфт 41 и 42 вне позиций до соприкосновения, после чего произвести отжим этой же гайкой на величину одного деления шести лунок на гайке 9, при этом обеспечивается минимальный зазор между полумуфтами. Занятое положение зафиксировать болтом 5 и гайкой 6. Проверить легкость вращения редуктора и шпинделя головки. Установить и зажать в первой позиции диск 1. В случае большого усилия, создаваемого тарельчатыми пружинами (большие усилия двигателя), необходимо отпустить гайку 10 до следующей лунки гайки.

Для правильной фиксации шпинделя необходим его перебег относительно заданной позиции на 3. 50. Эта величина устанавливается поворотом фланца 2 или датчиком 29.

Микровыключатель 24 должен срабатывать за 0,5. 1,0 мм до конца хода корпуса 22. Это достигается перемещением планки 23 микровыключателя.

УГ9326 Кинематическая схема универсальной автоматической головки

На головках инструмент для центровых работ устанавливается с помощью вспомогательных втулок в расточки инструментального диска.

Подача СОЖ осуществляется в рабочей позиции через вспомогательные втулки.

Основные параметры элементов кинематики

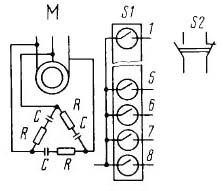

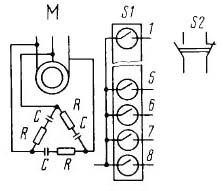

Датчик S1 состоит из литого алюминиевого корпуса, контактного устройства, флажка с постоянным магнитом, вала, установленного в подшипник скольжения и крышек.

В качестве коммутирующих контактов в датчике применены герконы. При вращении вала магнит проходит мимо герконов, расположенных в корпусе, приводя к их поочередному срабатыванию и отпусканию, тем самым осуществляется выдача информации о позиции головки в любой момент времени вращения диска. При этом зона срабатывания очередного контакта находится за зоной отпускания предыдущего контакта, т. е. контакты срабатывают без перекрытия.

К двигателю подключен блок R-C цепочек УГ9321.0200.000

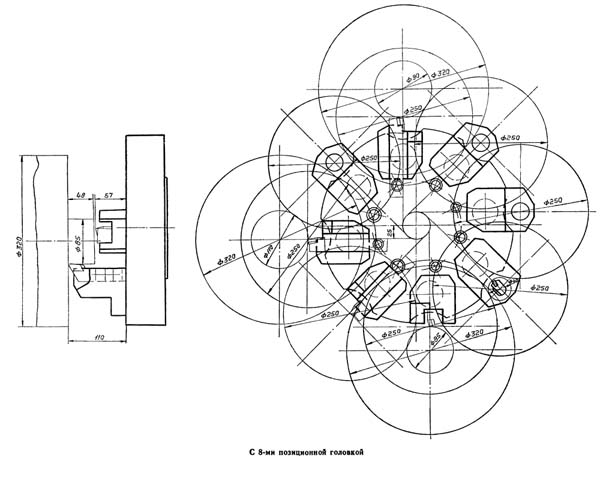

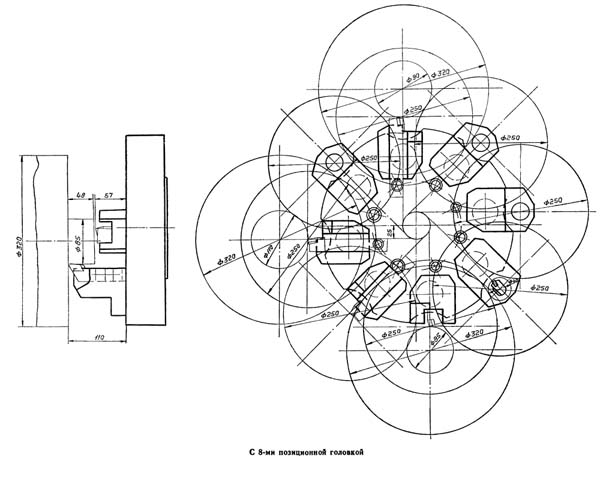

УГ9326.0300.000 Инструментальный диск восьмипозиционный револьверной головки

Диски инструментальные восьмипозиционные предназначены для установки резцедержателей с цилиндрическим хвостовиком ГОСТ 24900 (DIN 69880) диаметром 40 мм.

Диски изготавливаются с припусками в отверстиях под инструмент с диаметрами D4.

Окончательная обработка отверстий D4 в размер 40Н7 производится по месту с установкой на конкретной делительной головке.

Диски инструментальные изготавливаются на ОАО «Барановичский завод станкопринадлежностей» — производителе универсальной зажимной технологической оснастки, для комплектации металлорежущих станков.

УГ9326 инструментальный диск револьверной головки

Резцедержатели (резцедержка, инструментальный блок) изготавливаются на ОАО «Барановичский завод станкопринадлежностей» по ТУ РБ 00222918.055-2001 и предназначены для закрепления призматических резцов сечением 25х25 мм и 20х20 - для резцедержателей с хвостовиком O40 мм, а так же для закрепления инструмента с цилиндрическими и коническими хвостовиками. По заказу потребителей комплектуются переходными втулками с цилиндрическими или коническими отверстиями. Хвостовик резцедержателя соответствует ГОСТ 24900 и DIN 69880.

291.341.121 резцедержатель с перпендикулярным пазом

291.341.221 резцедержатель с параллельным пазом

291.342.132 резцедержатель для осевого инструмента

291.342.222 резцедержатель для осевого инструмента со смещенной осью

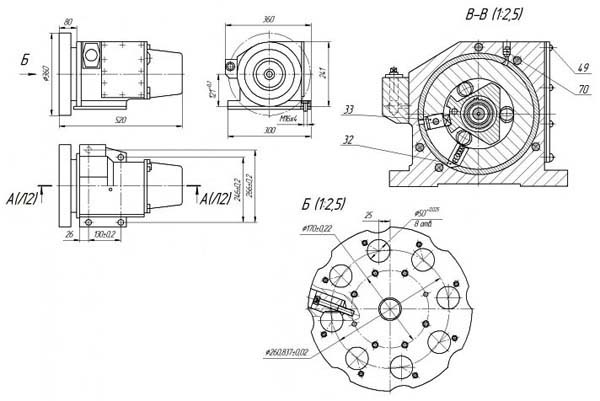

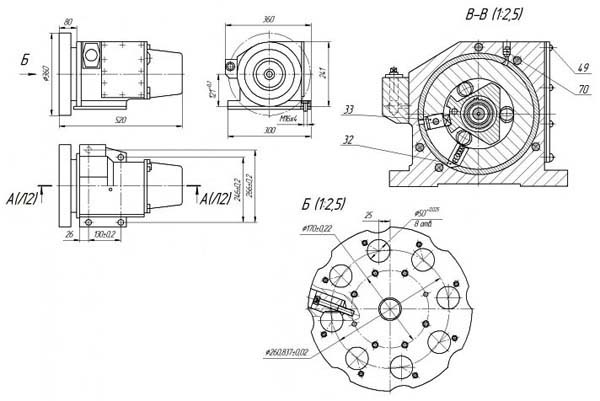

Технические характеристики головки УГ9326

Запрос прайс-листа Задайте вопрос по этому товару

Головка автоматическая УГ9326 предназначена для установки, крепления и автоматической индексации режущего и вспомогательного инструмента. Используется на токарных станках с различными системами числового программного управления. По требованию заказчика за отдельную плату поставляется головка мод. УГ9326 с датчиками или с резцедержателями (диаметр цилиндрического хвостовика, мм — 40 h6).

- мощность электродвигателя: 0,37 кВт

- масса, не более: 130 кг

- расстояние от базовой плоскости до оси автоматической головки: 121 мм

- количество позиций: 8

- максимально допустимый опрокидывающий момент от усилия резания: 2,8 кН x м

- габаритные размеры головки без инструментальных блоков (LxBxH), не более: 520х360х360 мм

- размер присоединительного отверстия под инструментальные блоки по ГОСТ 24900-81: 40H7 мм

- стабильность индексации головки в осевом направлении: 10 мкм

- стабильность индексации головки в радиальном направлении: 5 мкм

- тип датчика: переключатель герконовый ПКГ-8

- выходной сигнал: контакт геркона

Типы датчиков, с которыми может поставляться головка УГ9326:

- переключатель герконовый мод. ПКГ-8 (выходной сигнал — контакт геркона)

- фотоэлектрический мод. УГ9326.06 (выходной сигнал — кодовый 1-2-4-8-строб, 24 В)

- угла поворота мод. ХДП-0,3 (выходной сигнал — аналоговый, 0. 6В)

6А20Ф3 Станок токарный с ЧПУ. Общие сведения

Назначение: Токарная обработка деталей типа тел вращения в замкнутом полуавтоматическом цикле.

Станок предназначен для токарной обработки наружных (диаметром до 400 мм) и внутренних поверхностей деталей (длиной до 1000 мм) со ступенчатым и криволинейным профилем в осевом сечении.

Токарный станок 16А20Ф3 сконструирован на базе токарно-винторезного станка 16К20Ф3, поэтому компоновка, составные части и движения у этих станков одинаковы. Во многом унифицирована конструкция станков.

Устройство ЧПУ станка (станок может оснащаться различными типами систем ЧПУ: разомкнутыми, замкнутыми, СNС) обеспечивает движение формообразования (число одновременно управляемых координат равно двум), изменение значений подач, переключение частот вращения шпинделя, индексацию резцовой головки и нарезание резьбы по программе.

Станки могут выпускаться с различными устройствами ЧПУ (УЧПУ), в исполнении для встраивания в гибкие производственные модули (ГПМ), а также в специальном и специализированном исполнении при оснащении наладками по согласованию с заказчиком.

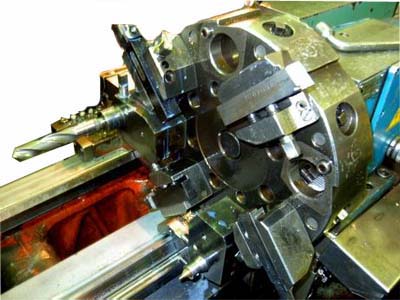

Станки 16А20Ф3 могут комплектоваться съемными инструментальными головками с 6, 8 и 12 - позиционными резцедержателями с горизонтальной осью поворота.

высокопрочная станина, выполненная литьем из чугуна марки СЧ20 с термообработанными шлифованными направляющими обеспечивают длительный срок службы и повышенную точность обработки

привод главного движения, включающий главный двигатель 11 кВт и шпиндельную бабку обеспечивает наибольший крутящий момент до 800 Нм

высокоточный шпиндель с отверстием 55 мм (по заказу 64 мм), позволяющий обрабатывать детали из пруткового материала зона обработки может быть оснащена как линейной наладкой, так и револьверной головкой

надежная защита шарико-винтовых пар обеспечивает долговечность работы механизмов перемещения по координатам X и Z станок оснащается системами ЧПУ и электроприводами, как отечественного производства, так и производства зарубежных фирм

Область применения: Мелкосерийное серийное производство.

Класс точности П по ГОСТ 8—82.

Вид климатического исполнения по ГОСТ15150—69: УХЛ4.

Обозначение в зависимости от оснащения УЧПУ станок токарный патронно-центровой с ЧПУ мод. 16А20Ф3СХХ, где XX — принятый на заводе дополнительный индекс, например 15 - УЧПУ МС2101, 32-УЧПУ 2Р22, 39 — «Электроника НЦ-31» и т. д.

16А20Ф3С15 — исполнение станка с УЧПУ МС2101

16А20Ф3С19 — исполнение станка с УЧПУ 2У22-62

16А20Ф3С32 — исполнение станка с УЧПУ 2Р22

16А20Ф3С39 — исполнение станка с УЧПУ «Электроника НЦ-31»

16А20Ф3С40 — исполнение станка с УЧПУ Sinumerik 802C

16А20Ф3С43 — исполнение станка с УЧПУ МС2109

16А20Ф3С47 — исполнение станка с УЧПУ Sinumerik 802C

16А20Ф3С49 — исполнение станка с УЧПУ NC-200

В зависимости от заказа станки поставляются с основанием под транспортер стружкоудаления и комплектуются транспортером или с основанием без окна для транспортера стружкоудаления и не комплектуются транспортером.

Карта возможностей станка 16А20Ф3 с двенадцатипозиционной револьверной головкой УГ9325

Расположение составных частей станка 16А20Ф3. Вид сзади.

Расположение органов управления станка 16А20Ф3

Перечень органов управления станка 16А20Ф3

панель управления станка

рукоятка установки диапазона частоты вращения шпинделя

рукоятка ручного перемещения (подвод - отвод) поперечного суппорта

панель контроля работы приводов Размер 2М-5-21

пульт управления работой станка

рукоятка зажима задней бабки на станке

панель управления транспортером стружкоудаления

рукоятка ручного перемещения (влево - вправо) продольной каретки

педаль управления подводом и отводом пиноли задней бабки (сдвоенная)

педаль управления зажимом и разжимом патрона (сдвоенная)

БОСИ блок отображения символьной информации. Визуализация программы обработки, коррекции инструмента

рукоятка зажима пиноли задней бабки

Кинематическая схема станка приведена на рис. 21. Кинематические схемы автоматической головки и транспортера стружкоудаления приведены в руководствах по эксплуатации на них.

Механизм главного движения

На станке установлена шпиндельная бабка 16А20Ф3.025. (рис. 22), имеющая три диапазона с соотношением 1,25:1; 1:2; 1:5,8; переключаемые вручную. Диапазон частот вращения и положения рукоятки указаны в табл. 18.

Допустимые значения дисбаланса при обработке изделия при различных частотах вращения приведены в табл. 19.

Значения мощности и крутящего момента на шпинделе при различных частотах вращения приведены в табл. 20.

Шпиндель станка смонтирован в коническом двухрядном и однорядном подшипниках. Подшипники регулируются на заводе-изготовителе станка и не требуют регулировки в процессе эксплуатации.

Регулировка положения оси шпиндельной бабки на станине производится двумя винтами (рис.23).

Смазка шпиндельной бабки осуществляется от станции смазки, смонтированной на основании станка. Для обеспечения возможности резьбонарезания на шпиндельной бабке устанавливается датчик резьбонарезания 1 (см. рис. 22). Для выборки зазора в зацеплении шестерен 2, 3 привода датчика следует повернуть эксцентриковый фланец 4.

В качестве привода главного движения используется частотнорегулируемый асинхронный электродвигатель с диапазоном регулирования с постоянной мощностью 1500. 4500 об/мин (1000. 3500 при двигателях постоянного тока производства Болгарии).

Передача вращения от электродвигателя на первый вал шпиндельной бабки осуществляется поликлиновым ремнем 2240Л20 с передаточным отношением 115:257 (160:257 в случае применения электродвигатель постоянного тока производства НРБ).

Основание станка представляет собой жесткую отливку. На основании устанавливаются станина, электродвигатель главного движения, станции смазки направляющих каретки и шпиндельной бабки. Используются основания двух типов:

с окном для схода стружки и проемом для установки транспортера стружкоудаления, который вводится с правой стороны;

без окна, разделенное по вертикали в средней части сплошной перегородкой, в этом случае средняя часть основания служит сборником для стружки и СОЖ, отсек в нижней правой части основания служит резервуаром СОЖ, сзади с правой стороны основания установлен насос СОЖ.

Станина станка имеет коробчатую форму с поперечными ребрами П-образного профиля, закаленные шлифованные направляющие. На станине станка устанавливаются: шпиндельная бабка, каретка, привод продольной подачи, задняя бабка.

Для базирования каретки на станине передняя направляющая имеет форму неравнобокой призмы, задняя направляющая — плоская. Задняя бабка базируется на станине по малой задней призматической направляющей и по плоскости на передней направляющей.

Привод продольного перемещения

Привод продольного перемещения (рис. 24, 25) включает шариковую передачу винт-гайка качения, опоры винта, приводной электродвигатель постоянного тока или асинхронный двигатель с частотным регулированием, а также датчик обратной связи, соединенные с винтом через муфты, на станках 16Л20ФЗС39 с приводом «Размер 2М-5-21» используется датчик, встроенный в асинхронный двигатель. В приводе предусмотрена дополнительная передача на валик ручного перемещения, используемый для перемещения каретки при окраске, консервации и расконсервации отключенного станка.

Привод поперечного перемещения

Привод поперечного перемещения включает:

приводной электродвигатель постоянного тока или асинхронный с частотным регулированием

датчик обратной связи, соединенные с винтом через муфты

На станках 16А20ФЗС39 с приводом «Размер 2М-5-21» используется датчик, встроенный в асинхронный электродвигатель. В приводе предусмотрена дополнительная передача на валик ручного перемещения суппорта при окраске, консервации или расконсервации отключенного станка.

На станках без датчика эта передача и валик, не устанавливаются, суппорт следует перемещать ключом за головку винта, ввернутого в торец винта поперечного перемещения.

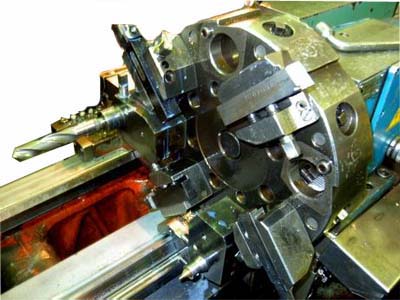

Головка автоматическая универсальная

На станках используется 6-, 8- и 12-позиционная автоматическая универсальная головка с горизонтальной осью поворота с инструментальным диском на 6 радиальных и 3 осевых инструмента (6-позиционная) или на 8 блоков под радиальные или осевые инструменты (8-позиционная) или на 12 под радиальные инструменты и блоки под осевые инструменты, комбинируемые при наладке на деталь (12-позиционная). Описание головки см. в руководстве по эксплуатации на головку. Сверху D головке предусмотрен кран регулирования подачи СОЖ, поворачиваемый при наладке станка.

При помощи рукоятки 7, эксцентрикового вала 1, прижимной планки 4 и системы рычагов задняя бабка закрепляется на станине. Если рукоятка 7, отведенная в заднее положение, не обеспечивает достаточный прижим бабки к станине, то нужно посредством регулирования винтами 3 и 6 при отпущенных контргайках 2 и 5, изменяя положение прижимной планки 4, установить необходимое усилие прижима. Перемещение пиноли осуществляется приводом электромеханического перемещения пиноли от головки ЭМГ51.

Станки в исполнении для ГПМ оснащаются приводом перемещения пиноли с контролем положения пиноли, для этого на задней бабке установлены конечные выключатели, которые срабатывают при перемещении пиноли и дают сигналы о положении пиноли в автоматическом цикле работы станка с роботом.

При отсутствии или неправильной установке детали пиноль проходит рабочее положение, кулачок освобождает конечный выключатель, команда на продолжение автоматического цикла не выдается.

Кулачки управления конечными выключателями установлены на поворотном валике, соединенном с винтом перемещения пиноли через передачу червяк — косозубая шестерня и имеют возможность регулировки применительно к конкретной детали.

Кулачок положения «отвод» пиноли обычно не регулируется, кулачок «поджим» пиноли устанавливается так, чтобы конечный выключатель срабатывал на 2 мм до конца поджима детали. Допустимое осевое усилие на центр задней бабки — 10 кН (1000 кгс).

Ограждение — неподвижное, щитового типа со съемными щитками с задней стороны станка и переднее ограждение — подвижное с прозрачным экраном для наблюдения, закрывает зону резания.

С целью контроля положения ограждения установлены конечные выключатели, которые дают сигналы для работы станка в автоматическом цикле с роботом. В крайних положениях ограждения предусмотрено замедление перемещения.

Рекомендации по установке и использованию патронов

Для контроля положения тяги на передней бабке установлены на кронштейне 12 бесконтактные конечные выключатели 13, которые дают сигналы о положении подвижного кольца 11 и тяги привода кулачков патрона в автоматическом цикле работы станка с роботом.

Двигатель главного привода (асинхронный с частотным регулированием или постоянного тока) монтируется на плите (рис. 29), закрепляемой тремя винтами на основании станка. Для вертикального перемещения плиты при одевании и натяжении ремня используется тяга 3 с гайками 2.

Привод индикатора контакта

На станках в исполнении для встраивания в ГПМ по особому заказу устанавливается индикатор контакта типа БВ-427100 000-07. Индикатор 1 (рис. 30) закрепляется на поворотном кронштейне 2, поворачиваемом в горизонтальное рабочее или вертикальное отведенное положение рейкой-штоком 3 гидроцилиндра 4. Поворот рычага в рабочее положение ограничивается упором 5. Приход рычага в рабочее и отведенное положение контролируется бесконтактными электропереключателями. Сигнал, получаемый от индикатора контакта при касании о рабочую кромку инструмента, поступает в УЧПУ при работе в режиме с автоматической привязкой инструмента. При опускании рычага он откидывает подпружиненную поворотную дверцу 6, предохраняющую индикатор контакта от стружки при работе станка. В зависимости от исполнения электросхемы станка вместо бесконтактных электропереключателей могут быть установлены микропереключатели серии МП-1000.

Конструкция суппортной группы отличается применением комбинированных поперечных направляющих — левой наклонной, правой — прямоугольной и покрытием рабочих поверхностей продольных направляющих каретки и поперечных направляющих суппорта антифрикционным составом, например, УП5221 производства НПО «Пластполимер» (г. Донецк Ворошиловградской области). Антифрикционное покрытие обеспечивает постоянство коэффициента трения при малых и высоких скоростях рабочих перемещений, что способствует повышению точности позиционирования и стабильности и точности обработки.

Пульт управления смонтирован на поворотном кронштейне 5, закрепляемом на основании станка и поворачивается оператором при наладке станка в удобное для него положение, в зависимости от длины обрабатываемого изделия. На пульте смонтированы панели с органами управления станком, а также клавиатура УЧПУ (на откидной панели), вычислительный блок и оперативное запоминающее устройство внешней памяти УЧПУ «Электроника НЦ-31» или блок отображения символьной информации УЧПУ 2Р22 или УЧПУ МС2101. Органы управления на панелях (см. выше), работа с клавиатурой описана в сопроводительной документации на УЧПУ и инструкциях по программированию. При транспортировке станка, перерывах в работе, останове на обеденный перерыв и т. д. следует поднимать откидную панель в верхнее, закрытое положение и запирать ее на замок, предусмотренный в конструкции пульта. После отладки управляющей программы необходимо повернуть пульт и поворотный кронштейн в сторону от станка так, чтобы при отводе продольной каретки станка в крайнее правое положение и поперечного суппорта в крайнее отведенное положение суппорт и корпус автоматической головки не могли задеть о пульт управления.