Категория: Бланки/Образцы

Завод-изготовитель снабжает каждый механизм соответствующей инструкцией (или руководством) по эксплуатации. В них указывается назначение данной машины, приводится техническая характеристика, дается описание ее конструкции и кинематической схемы привода, устанавливаются правила обслуживания машины и правила техники безопасности, приводятся наиболее характерные неполадки в работе и спосо'бы их устранения, а также дается схема и режим смазки.

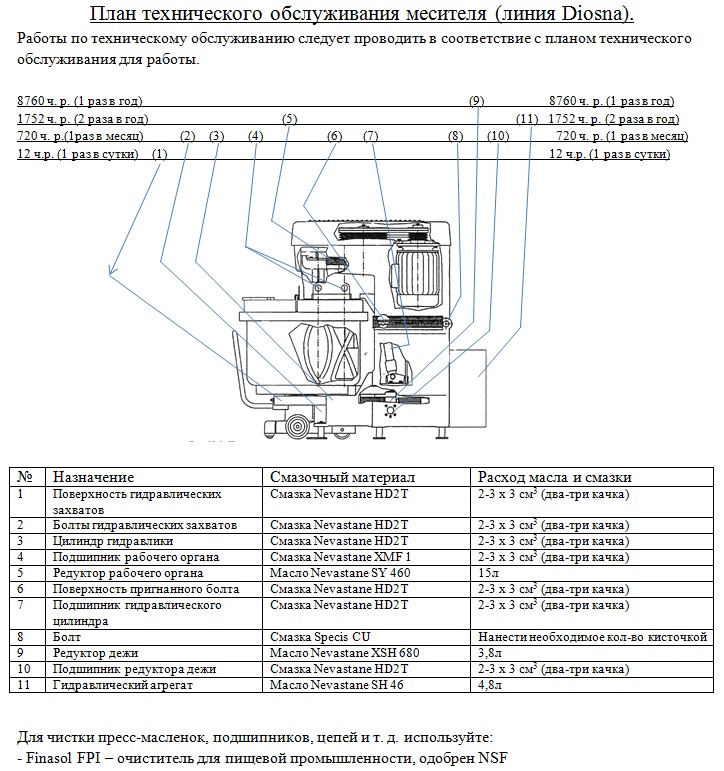

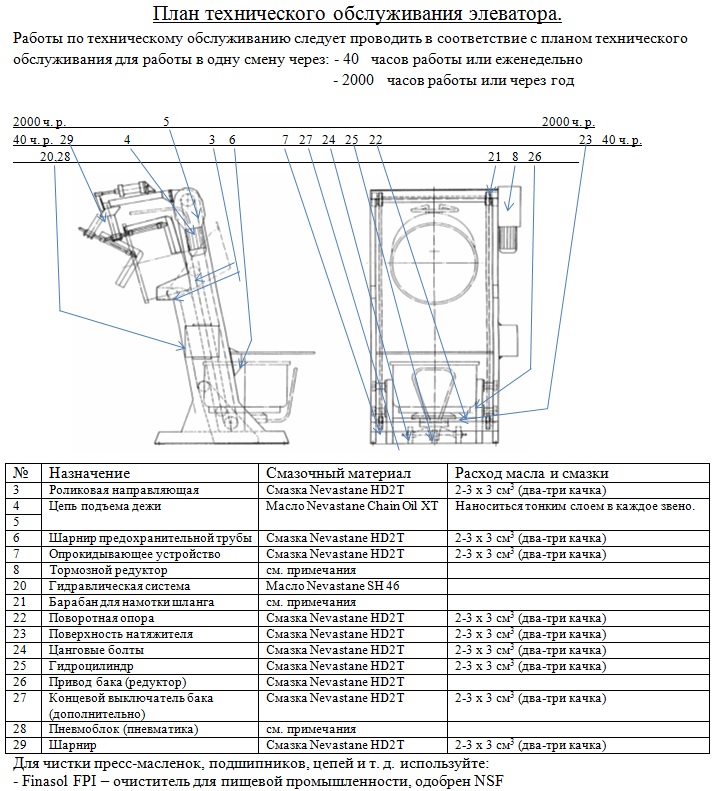

Схема и режим смазки может изображаться в виде «карт смазки», в которых приводится техническая характеристика смазываемых узлов и деталей оборудования, указываются специфические условия его эксплуатации, даются сорта смазочных материалов для смазки определенных узлов, указывается система смазки, а также, в отдельных картах, приводятся режимы смазки. Карты смазки являются важнейшими документами при эксплуатации оборудования.

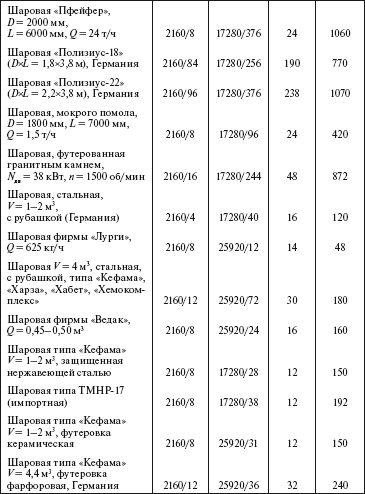

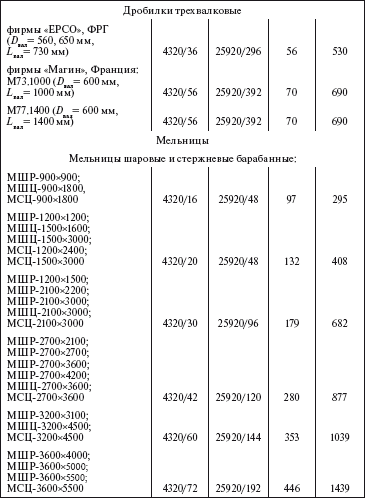

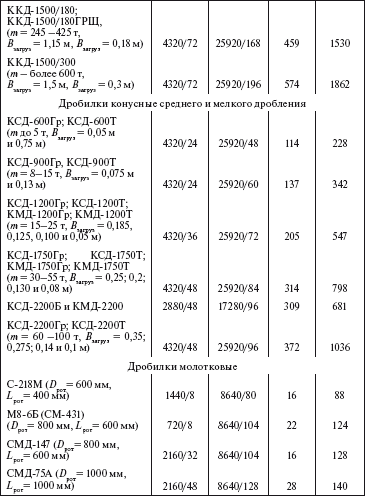

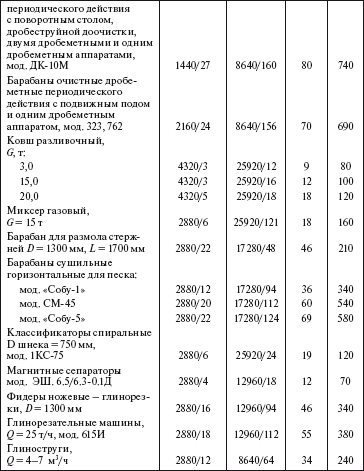

«Карта смазки» оборудования имеет форму таблицы (см. 28), к которой прилагается общий вид машины с обозначением узлов смазки. В качестве примера приводится карта смазки щековой дробилки 1200X4600 мм.

При смазке оборудования надлежит руководствоваться следующими общими .правилами выполнения и организации смазочных работ.

Строго соблюдать режим смазки, установленный инструкцией (или картами) смазки.

Систематически контролировать температуру нагрева смазываемых деталей.

Заливать масло в картеры подшипников, редукторов и в ванны циркуляционной системы только через фильтрующие сетки.

Уровень масла в картерах поддерживать на требуемой высоте.

Доливать свежее масло в картер или ванну и заменять отработанную смазку в установленные сроки.

После слива отработанного масла картер или ванну тщательно промывать керосином и легким маслом, после 'чего заливать свежее масло. Для .протирки картеров после промывки их керосином и маслом не применять тряпок, так как их волокна могут засорить фильтр, если они случайно останутся в картере.

При замене отработанного масла необходимо промывать также фильтры, отстойники, маслонасосы и охладители масла.

Систематически проверять правильность работы маслосисте- мы по манометру и температуру масла в циркуляционной системе.

В холодное время года после длительной остановки мощного оборудования перед пуском его заливать в картеры подшипников подогретое масло.

Выполнять технические правила хранения смазочных материалов и заправочного инвентаря, не допуская их засорения.

Значительная часть оборудования открытых работ зимой работает при температуре близкой к температуре застывания смазочных материалов или ниже ее. Для уменьшения и устранения влияния низких температур на работу оборудования необходимо: смазывать узлы механизмов зимними смазками; применять масла меньшей вязкости или понижать вязкость их разбавлением менее вязкими маслами; подогревать смазочные материалы перед использованием.

Разбавление масел менее вязкими маслами может являться только временным решением вопроса, т.к. понижая температуру застывания масел, разбавители могут ухудшать другие их свойства. Разбавителями могут служить масла веретенное АУ и трансформаторные, добавляемые в пределах 20%.

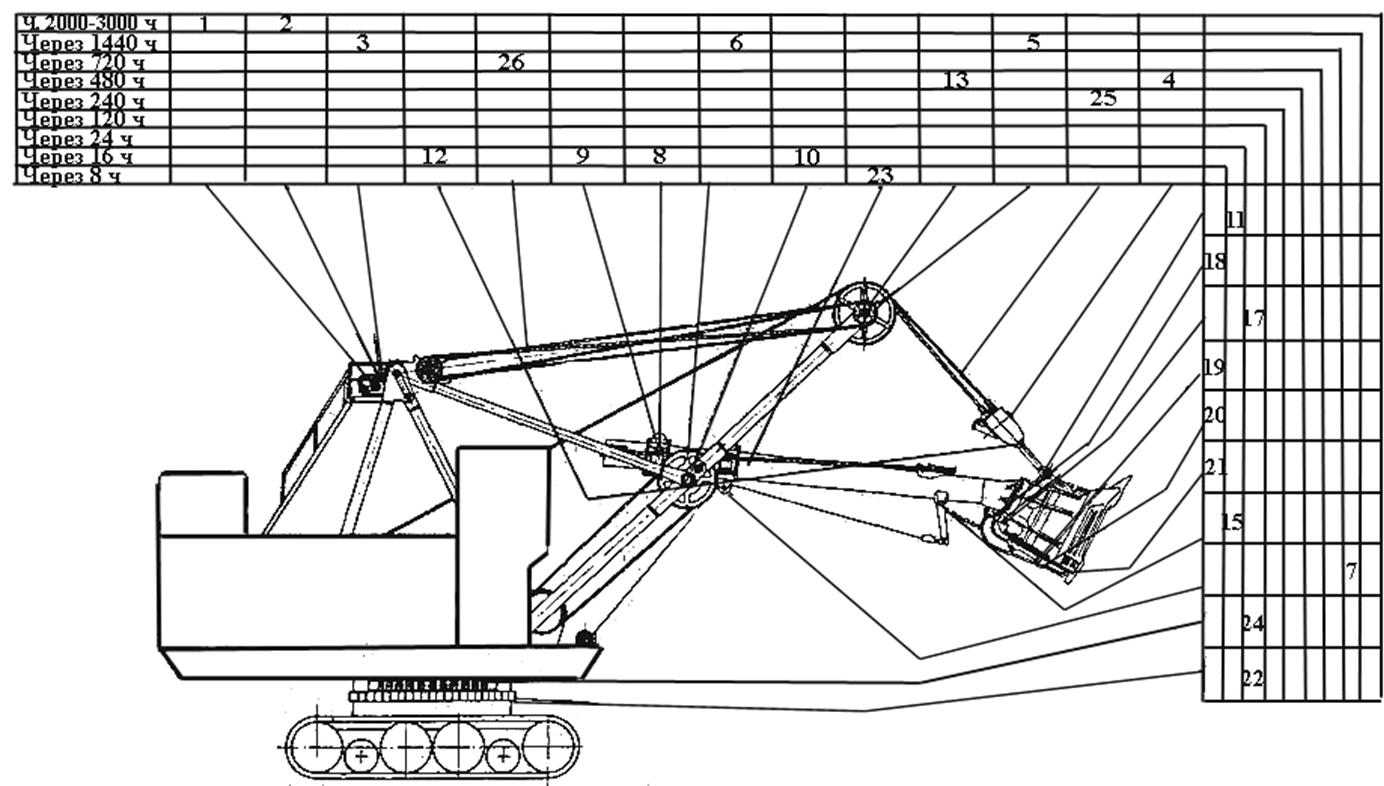

2. Схема и карта смазки экскаватора ЭКГ 10

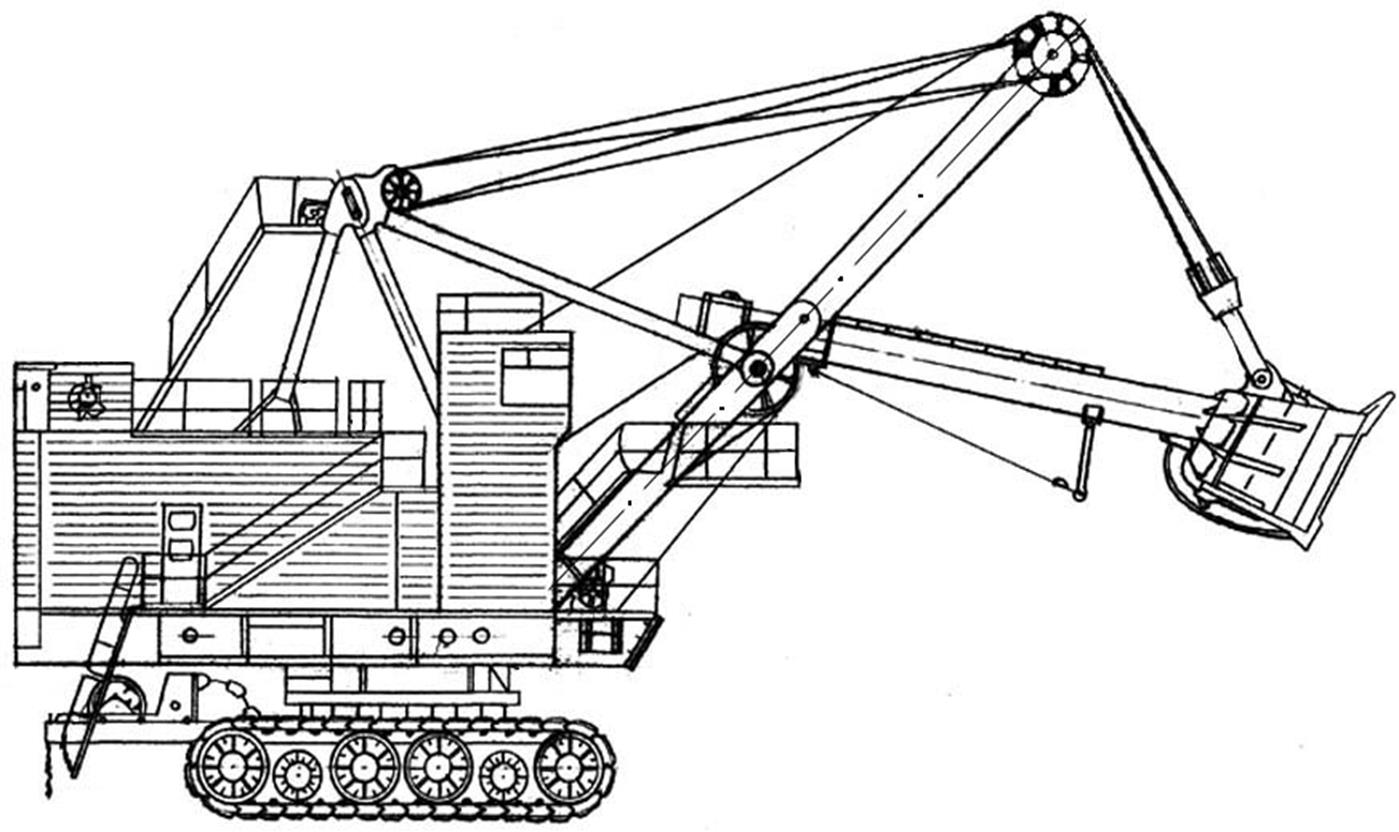

На рис. 2.1–2.5 и табл. 2.1–2.4 представлены общий вид, схемы и карты смазки экскаватора ЭКГ-10.

Рис. 2.1. Общий вид экскаватора ЭКГ-10

Рис. 2.2. Схема смазки механизмов рабочего оборудования, роликового круга, зубчатого венца и вспомогательной лебедки экскаватора ЭКГ-10

Смазка механизмов рабочего оборудования, роликового круга,

зубчатого венца и вспомогательной лебедки экскаватора ЭКГ-10

Карты смазки размножаются в виде светокопий или фото. [1]

Карты смазки на электровозы, тепловозы и паровозы, составленные заводами-изготовителями. [2]

Карты смазки представляют собой таблицы, в которых указываются места смазки, их количество, периодичность и способы смазки. Карты иллюстрируются схемой крана с указанием точек смазки и их номеров. Карты со схемами приводятся в инструкциях по эксплуатации кранов. [3]

Карты смазки размножаются в виде светокопий или фото. [4]

Карты смазки являются важнейшими документами при эксплуатации оборудования. [5]

Карты смазки представляют собой эскизы оборудования без указания его размеров. На картах должны быть указаны места смазки, насосы, фильтры, масленки и другие смазочные приборы. Помимо этого, карта смазки содержит подробную спецификацию ( по узлам), в которой указывается порядковый номер, название смазываемой детали, количество смазываемых точек, система смазки, применяемый сорт смазки с принятой индексацией в соответствии с номенклатурой оборудования и норма расхода смазки, режим смазки, емкость масляной ванны, сроки службы масла и заменители основных сортов смазочных материалов. [6]

Карты смазки на каждую модель отечественного оборудования составляет завод-изготовитель и приводит их в руководстве, приложенном к агрегату. В этих картах приводится перечень занумерованных смазочных отверстий, указывается номенклатура смазочных материалов, нормы расхода, способ, режим смазки, график промывки емкостей и смены масла в них. Карты являются основным документом для организации правильной смазки оборудования. [7]

Карты смазки оборудования являются основным документом, которым руководствуются рабочие-станочники и смазчики при смазывании станка или механизма. Поэтому на предприятии и в цехе организацию и упорядочение смазочного хозяйства следует начинать с составления карт смазки на каждый станок или агрегат. [8]

Карты смазки агрегатов отделочных фабрик разработаны совместно институтом ВНИИЛтекмаш и Московским комбинатом Трехгорная мануфактура. [9]

Для составления карт смазки используются инструкции и схемы, высылаемые заводами-изготовителями вместе со станками и машинами, а также данные экспериментальных исследовательских работ, проводимых самими предприятиями. После составления и проверки заведующим смазочным хозяйством предприятия карты смазки размножаются в виде светокопий или фотографий и вывешиваются на рабочих местах станочников ( непосредственно у станков), а также передаются для руководства смазчикам. В последнее время московской артелью Инжтехпомощь выпускаются и по заказам предприятий высылаются карты смазки для большинства типоразмеров отечественного и импортного оборудования. [10]

Для составления карт смазки используются инструкции и схемы, высылаемые заводом-изготовителем, а также данные экспериментальных исследований, проводимых самим предприятием. [11]

На основании карт смазки составляется ведомость ассортимента и расхода смазочных материалов на оборудование завода по каждому станку в отдельности. [13]

Инструктивные материалы: карты смазки оборудования на участке смазчика; ведомость расхода смазочных материалов по участку; календарный график смены масел; условные обозначения сортов и видов смазочных материалов; схемы работы лубрикаторов ( пресс-масленок) и их технические характеристики; схема расположения оборудования на участке; права и обязанности смазчика. [14]

Для примера ниже изложены карты смазки козловых кранов типа ККС-10 и мостовых. [15]

Страницы: 1 2 3 4

Поделиться ссылкой:Для нормальной работы механизмов оборудования важно правильно выбрать смазочный материал. От смазочного материала зависит надежность работы деталей.

Под правильной смазкой понимается выбор масел соответственно условиям и режиму работы узла и своевременная подача смазки в узел в нужном количестве.

Организация смазочного хозяйства оборудования состоит из следующих мероприятий:

1) наличие необходимого количества смазок по сортам на складе предприятия;

2) учет и хранение смазочных материалов;

3) контроль за правильным режимом смазки;

4) подбор рациональных смазок для отдельных узлов с учетом нагрузок, скоростей, температуры окружающей среды.

Смазочное хозяйство завода находится в подчинении главного механика. К руководящим материалам по смазке относятся:

- годовые графики смен масел в системах оборудования;

- карты смазки машин;

- инструкции содержащие основные правила по эксплуатации и смазке оборудования.

Смазочные материалы подразделяются на минеральные масла и густые консистентные смазки.

Минеральные масла характеризуются вязкостью, температурой застывания, температурой вспышки и коксуемостью. Вязкость определяет жидкостное трение в узле и зависит от температуры. Различают динамическую, кинематическую и условную вязкость.

Консистентные смазки - это минеральные масла, загущенные кальциевыми или натриевыми маслами жирных кислот. По назначению они бывают антифрикционные для узлов трения и защитные для консервации оборудования и защиты от коррозии.

Смазочные материалы выбирают в зависимости от таких условий работы оборудования, как удельное давление, окружные скорости, температура, влажность, запыленность или загрязненность окружающей среды.

На свойства и область применения смазок указывают их буквенные обозначения:

При выборе смазки следует учитывать, что с повышением температуры вязкость масла уменьшается. Для смазки оборудования в ПСМ применяют индивидуальные и централизованные системы смазки. В индивидуальных системах смазочные материалы подводят к каждой трущейся паре при помощи специального смазочного устройства, расположенного у этой пары (пресс-масленка, колпачковая масленка, смазочное кольцо, масляная ванна и т.д.).

В централизованных системах смазки одно смазочное устройство обслуживает несколько трущихся пар расположенных в различных местах машины.

В щековых дробилках наибольшее распространение получила централизованная циркуляционная смазка под давлением. В этой системе смазки масло из бака - отстойника с помощью масляного насоса подается под давлением по системе маслопровода к трущимся местам дробилки, включая и питатель. На своем пути масло фильтруется и охлаждается в фильтре – холодильнике. Давление контролируется манометром и регулируется указателем течения масла.

Для смазки оборудования широко применяется индустриальное масло И30, И45, И50; автотракторное масло АК – 10, АК – 15; нигрол, зимний и летний.

21. Испытание машин после ремонта (монтажа). Особенности испытаний. Холостая обкатка, испытание под нагрузкой.

После капитального ремонта машины надо проверить правильность ее сборки. Это проверяется пробным пуском машины. После этого регулируют узлы, все системы смазки, а система охлаждения подключена к воде. Испытания проводятся:

При работе в холостую машина должна работать легко, плавно…

Длительность холостого хода…

После холостого опробования, регулирования переходят к работе под нагрузкой.

При этом контролируют:

1. Крепление узлов, положение станин, корпусов валов, осей…

2. Поступление смазки и охлаждающей жидкости и температуру узлов трения

3. Наличие ограждений и плавной работы зубчатых, ременных и цепных передач

4. Герметичность систем

5. Соответствие рабочих характеристик машины паспортным данным.

Правильный режим обкатки машины способствует хорошей приработке деталей и надежности работы машины. Период пробной эксплуатации с полной нагрузкой установлен 8-72ч.

Во время обкатки должна проводится интенсивная смазка. Весь период пробной эксплуатации для устранения дефектов и регулировки узлов. После испытаний и устранений дефектов машина сдается по акту.

22. Сборка зубчатых, цепных и ременных передач. Сборка муфт и центровка.

Зубчатые передачи должны длительное время передавать мощность от электродвигателя к машине с потерями 2-4% на 1 передачу. В правильно собранной зубчатой передаче усилия должны передаваться между зубьями по линии начальной окружности, а зазоры должны лежать в пределах допусков.

Сборку зубчатых пар начинают с посадки их на валы, затем валы укладывают в подшипники скольжения или с напрессованными ПК укладывают в корпусах машины (редуктора). Контакт зацепления проверяется свинцовыми оттисками, щупом, отпечатками на краску. При контакте зубьев менее 70-80%, зубья подгоняют опиловкой, шлифовкой, шабровкой, притиркой абразивной пастой. После сборки и подгонки, ответственные передачи испытывают в режиме:

Сборка ременных передач начинается с проверки на биение шкивов (радиальное и торцевое) биение должно находится в пределах 0,001мк. Правильность положения шкивов проверяют с помощью контр. линейки или отвеса.

Сборка цепных передач сводится к сборке и центровки звездочек на валах, которые должны быть // и горизонтальны. Натяжение цепей контролируется провисанием, которое должно состовлять2% от провисания.

Сборка муфт должна тщательной, точной т.к. неточная сборка вызывает износ пальцев. зубьев, кулачков, вибрацию валов, нагрев подшипников, перегрузку привода. Процесс сборки муфт состоит из подгонки метки вала отверстия в полумуфте, шпонок. После проверки полумуфты насаживают на концы валов и соединяют. При сборке муфт контролируют и регулируют осевое и радиальное отклонение.

4 – индикатор для измерения радиального биения

5 – индикатор для измерения // бокового (осевого) биения.

Биение измеряют в 4 положениях через 90 0 (должно находится в пределах 0,4…0,5мм в зависимости от частоты вращения и диаметра полумуфт).

Осевой зазор между торцами полумуфт должен быть 2…4мм.

23. Регулировка подшипников скольжения. Способ свинцовых оттисков.

Регулировку ПС проверяют по величине зазора между валам и вкладышем подшипника, смазки и соединения трущихся поверхностей и положения вала. Зазоры в ПС радиальные и осевые. В неразъемных ПС (втулка) величину зазора можно определить щупом.

В разъемных и неразъемных подшипниках радиальный зазор можно определить измерением в люфтах.

Метод свинцовых оттисков.

2 – верхний вкладыш

3 – нижний вкладыш

а1,а2,а3,в1,в2,в3,с1,с2,с3 – свинцовые диам. 1-2мм, длинной 15-20мм проволочки.

Самым распространенным и надежным методом определения зазоров в разъемных подшипниках скольжениях является метод свинцовых оттисков.

24. Закономерность изнашивания деталей оборудования. Кривая износа.

все виды износа подразделяются на 2 основных:

1. естественный; нормальный; медленный

2. Аварийный износ; при этом машина временно выходит из строя, нарастает износ быстро, в результате деталь (узел) ломается. Причина – отсутствие смазки, невыполнение правил технической эксплуатации, некачественный ремонт, усталость металла, стихийные бедствия.

Рассмотрим, как протекает естественный износ.

Кривая износа имеет три периода:

I – период приработки 2-х деталей

II – период нормального установившегося износа. Идет медленное нарастание износа.

Ш – период усиленного, быстро нарастающего износа.

Время нормальной работы T состоит:

Карты смазки. В каждой инструкции по эксплуатации башенного крана имеется карта смазки крана, включающая схему крана.

На схеме указываются смазываемые точки и их номера; в карте приводятся номера смазываемых точек, наименование механизма или детали, подлежащих смазке, способ смазки, режим и количество смазки в смену на каждую смазываемую деталь, наименование смазки и расход ее в течение года. В табл. 23 приведена часть карты смазки крана БКСМ-3.

При эксплуатации башенного крана следует строго придерживаться указаний, содержащихся в карте смазки. Несвоевременная смазка приводит к быстрому износу машины и повышенному расходу энергии. Обильная смазка так же вредна, как и недостаточная.

Новый кран следует смазывать обильнее, чем кран, бывший в работе. Так, например, масленки, заправляемые обычно одич раз в сутки, в первые 10—15 дней следует заправлять два раза в смену.

Спустя 10—15 дней следует перейти на обычный режим смазки, указанный в карте смазки.

Способы смазки. При смазке механизма необходимо принимать меры, предотвращающие попадание в смазочные материалы посторонних загрязняющих примесей. Пыль, песок и другие вредные примеси, попадая между трущимися деталями, вызывают быстрый износ деталей, что ухудшает их эксплуатацию и приводит к преждевременному ремонту.

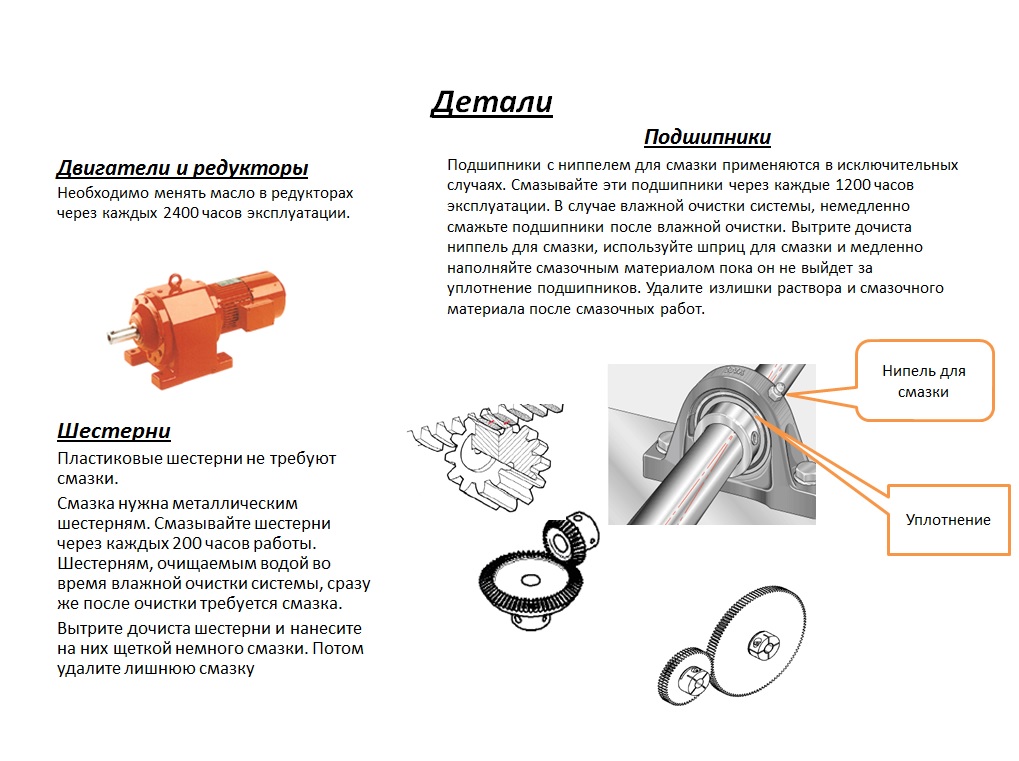

Смазку наносят на трущиеся поверхности различными способами. Жидкую смазку подают посредством масленок (рис. 197, а, б, в, г) и колец (рис. 197, д), непрерывно по фитилям или каплями из бачка (рис. 197, е) через определенные промежутки времени (фитильная и капельная смазка), под давлением от насоса особого устройства (рис. 197, ж) или заливают в корпус редуктора (рис. 197,з).

Густую смазку подают под давлением с помощью шприца (рис. 197, и), намазывают на открытые передачи или вручную набивают в корпусы подшипников лопаточками.

В табл. 24 приведены общие рекомендации по способам и периодичности смазки различных узлов и деталей кранов.

Рис. 197. Способы нанесения смазки на трущиеся поверхности

При смазке следует руководствоваться следующими основными правилами.

1. Перед нанесением новой смазки очищать смазываемую де^ таль от грязи и старой смазки и промывать керосином, после чего насухо вытирать.

2. При подаче густой смазки под давлением проверять, дошла ли смазка до трущихся поверхностей; при этом сначала под давлением должно выходить старое масло темного цвета, а потом новое — светлого цвета. Если этого не наблюдается, необходимо прочистить весь маслопровод от грязи и старой смазки.

3. Проверять качество смазочного материала на отсутствие воды и других примесей. Консистентные мази, кроме того, не должны содержать комков и посторонних примесей, что проверяется растиранием смазки на пальцах. Жидкие масла перед употреблением желательно профильтровать.

4. Хранить смазочные материалы в закрытой чистой посуде отдельно по видам и сортам.

5. Не производить смазку на ходу машины.

6. Экономно использовать смазочные материалы и не расходовать их сверх установленной нормы.

Для стальных канатов применяют мази или их заменители, приведенные в табл. 25.

Стальные канаты имеют пеньковую сердцевину, пропитанную. смазкой, которая и является постоянным источником смазки прядей каната. Кроме того, необходима дополнительная регулярная смазка канатов.

При приготовлении мазей составы, подлежащие смешиванию, подогревают до 60°.

Канаты смазывают перед первоначальной установкой их на кран, а также всякий раз при новом монтаже крана. Лучший способ смазки каната — погружение его перед установкой на сутки в бак с минеральным маслом.

Для покрытия 1 пог. м каната диаметром от 8 до 21 мм требуется 30—40 г мази (указанных выше составов). При покрытии смазкой новых, не бывших в употреблении канатов норма расхода марки увеличивается на 50%. Смазку канатов можно производить вручную с помощью пропитанных мазью концов или тряпок или механически, пропуская канаты через ванну, наполненную мазью. Конструкции приспособлений для этой цели приведены на рис. 198.

При набивке подшипников смазку закладывают на 2/3 емкости корпуса.

При заливке масел в картеры зубчатых передач высота заливки должна быть не больше чем на 2—3 нижних зуба. В червячных передачах высота заливки масла в ванну должна быть такова.

Рис. 198. Ванна для смазки канатов: пропускания каната

К атегория: - Смазка кранов