Категория: Бланки/Образцы

1. КУБИКОВАЯ И ПРИЗМЕННАЯ ПРОЧНОСТЬ БЕТОНА

Марку бетона выбирают исходя из технико-экономических соображений, при этом учитывают условия изготовления конструкций, их эксплуатации и т. д.

В зависимости от наибольшей крупности зерен заполнителя бетона действующими в СССР нормами предусматривается испытывать образцы в виде кубов и призм, размер которых указан в табл 2.

По ГОСТ 10180—67 предел прочности тяжелого бетона при сжатии определяют испытанием на сжатие контрольных кубов с размерами ребер 20 см в 28-суточном возрасте. Этот же ГОСТ допускает испытание кубов и других размеров. В данном случае показатели прочности образца приводят к прочности стандартного куба умножением на масштабный коэффициент /С, значение которого можно установить опытным путем, либо по таблице, приведенной в ГОСТе.

Таким образом, приведенные в ГОСТ 10180—67 применительно к высокопрочным бетонам величины масштабных коэффициентов К следует считать заниженными. Это объясняется тем, что наблюдаемые при испытании образцов-кубов одинаковых и неодинаковых размеров колебания прочности вызваны одновременным воздействием ряда факторов. Одним из основных факторов является неоднородность структуры затвердевшего бетона. Поэтому с увеличением прочности бетона, приготовленного на жестких бетонных смесях, требуется применять более эффективные методы уплотнения.

Существенное влияние на показатели прочности оказывает жесткость плит испытательного пресса. Рядом авторов [57, 100] установлено, что прочность образцов различных размеров при испытании на прессах с плитами достаточной толщины практически одинакова, тогда как при испытании на прессах с тонкими опорными плитами она возрастает с уменьшением размеров образца.

Зависимости между призменной и кубиковой прочностью бетонов обычно устанавливают в лабораторных условиях. При этом определяется коэффициент призменной

прочности /Сь.п = -jR На заводах-изготовителях и стройках при изготовлении бетонных и железобетонных конструкций или в целом сооружении обычно контролируется только кубиковая прочность. Истинное же значение прочности бетона при сжатии определяется призменной прочностью, которая указывается в проектах и соответствующих нормативных документах, составленных с учетом экспериментальных данных.

На основании зависимости типа Rnp = f(R), в которой рост призменной прочности Rnp прямо пропорционален росту кубиковой прочности R, Б. Г. Скрамтаев и А. А. Бу-дилов предложили зависимость Rnp = 0,68 R. В нормативных документах она принята в виде Rnp — 0,7 R (для бетона марок 300—600).

Бетонные смеси приготовляли на портландцементе марок от 500 до 800 по ГОСТ 310—41 с различным минералогическим и химическим составом. В опытах [15, 67, 70] и частично [87] использовали высокоактивные быстросхва-тывающиеся цементы ВПЦ и ОБТЦ. В качестве заполнителя применяли гранитный или базальтовый щебень, горный и речной пески с различными модулями крупности. Максимальный размер щебня, как правило, составлял одну четвертую часть наименьшего размера стороны образца. Преимущественно использовали промытые заполнители.

Минимальный расход щебня на 1 м* бетона [103] составлял 825 кг, максимальный [87] — 1660 кг. Расход песка также колебался в значительных пределах: от 300 кг при изготовлении образцов в опытах [67] до 640 кг в опытах [87].

Расход цемента достигал 300 кг в опытах [87] и 835 кг в опытах [103]. При изготовлении образцов из песчаного раствора методом силового проката расход цемента достигал 850 кг. Таким способом в производственных условиях по предложению Мосметростроя были изготовлены блоки обделки метро. Блоки распиливали на призмы размером 15 X 15x60 см и кубики 15 X 15 X 15 еж и испытывали в возрасте 60 суток. Прочность такого бетона достигала в среднем 700 кГ/см*.

Бетонные'смеси имели низкие В1Ц, величина которых колебалась от 0,23 в опытах [70] до 0,42 в опытах [87]; при этом жесткость бетонных смесей в различных опытах принималась от 30 до 240 сек по техническому вискозиметру. Для увеличения пластичности советские исследователи применяли добавку 0,2% ССБ от веса цемента.

Г. Н. Писанко, Е. Н. Щербаков и А. И. Рожков в опытах с песчаным бетоном подтвердили зависимость Rnp от R, которая с достаточной степенью точности совпадает с общей зависимостью для высокопрочных бетонов (см. рис. 22). Для бетона, приготовленного иным методом укладки бетонной смеси (вибровакуум-штампование, силовой прокат и т. д.), общая зависимость Rnv от R сохраняется. Это подтверждается результатами испытания образцов-призм размерами 15x15x60 см и образцов-кубов размерами 15Х X 15x15 см, выпиленных из тоннельной обделки метро. Образцы были изготовлены в производственных условиях и испытаны в возрасте 30 суток. Прочность такого бетона достигала 950 кГ/см2.

На основании данных статистической обработки построена корреляционная зависимость (см. рис. 22), которая описывается уравнением

Япр= 0,783Я. (III. 1)

Коэффициент корреляции г = 0,956 достаточно высокий, что дает основание считать эту зависимость устойчивой.

На зависимость Rup = f(R) в значительной степени оказывает влияние трение, возникающее на поверхности соприкасания образца с плитами пресса, и жесткость плит. Основные же факторы, влияющие на прочность бетона, такие как состав бетонной смеси, качество составляющих и.способы приготовления и укладки бетонной смеси для идентично изготовленных образцов (кубов и призм), мало сказываются на этой зависимости.

Прочность бетона определяется его сопротивлением различным силовым воздействиям — сжатию, растяжению, изгибу, срезу. Один и тот же бетон имеет разное временное сопротивление при различных силовых воздействиях. Исследования показали, что теории прочности, предложенные для других материалов, к бетону не применимы. Поэтому количественная оценка прочности бетона в настоящее время основывается на осреднённых опытных данных, которые принимаются в качестве исходных при проектировании любых бетонных и железобетонных конструкций.

Отсутствие закономерности в расположении отдельных частиц, составляющих бетон, приводит к тому, что при испытании образцов, изготовленных из одной и той же бетонной смеси, получают различные показатели временного сопротивления — разброс прочности. Кроме того, необходимо помнить, что механические свойства цементного камня и заполнителей существенно отличаются друг от друга; к тому же структура бетона изобилует дефектами, которыми, помимо пор, являются пустоты около зёрен заполнителя, возникающие при твердении бетона.

Прочность бетона на осевое сжатие считается основной его характеристикой, так как наиболее ценным качеством бетона является его высокая прочность на сжатие. Она в лабораторных условиях может определяться на образцах в форме кубов, призм или цилиндров. У нас в стране для оценки прочности бетона при сжатии используют преимущественно кубы.

Так как бетон представляет собой неоднородный искусственный каменный материал, то для получения достоверных сведений об его прочности в соответствии с действующими стандартами испытывают партию образцов и определяют (средний предел прочности на осевое сжатие бетонных кубов с ребром 150 мм) и (средний предел прочности на осевое сжатие эталонных бетонных образцов призм).

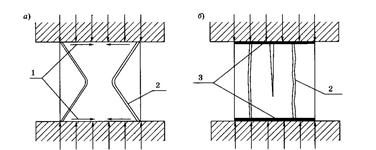

Кубиковая прочность. При осевом сжатии кубы (как и другие сжатые образцы) разрушаются вследствие разрыва бетона в поперечном направлении. Наклон трещин обусловлен влиянием сил трения, которые развиваются на контактных поверхностях между подушками пресса и опорными Гранями куба (рис. 2.2а). Силы трения, направленные внутрь, препятствуют свободным поперечным деформациям бетона вблизи опорных поверхностей и тем самым повышают его прочность на сжатие (создаётся эффект обоймы). Удерживающее влияние сил трения по мере удаления от торцевых граней куба уменьшается, поэтому после разрушения куб приобретает форму четырех усеченных пирамид, сомкнутых малыми основаниями. Если при осевом сжатии куба удаётся устранить или значительно уменьшить (с помощью смазки контактных поверхностей, например, парафином или картонных прокладок) влияние сил опорного трения, то характер его разрушения и прочность изменяются (рис. 2.2б).

Рисунок 2.2 – Характер разрушения бетонных кубов: а — при наличии трения по опорным плоскостям; б — при отсутствии трения; 1 — силы трения; 2 — трещины; 3 — смазка.

В этом случае поперечные деформации проявляются свободно и трещины разрыва становятся вертикальными, параллельными действию сжимающей силы, а временное сопротивление бетона сжатию существенно уменьшается. Согласно стандарту кубы испытывают без смазки контактных поверхностей и при отсутствии прикладок.

Опытами установлено, что прочность бетона одного и того же состава зависит от размеров куба. За стандартные (эталонные) лабораторные образцы принимают кубы с ребром 150 мм. При испытаниях кубов иных размеров результаты их испытаний с помощью поправочных коэффициентов приводят к результатам испытаний эталонных кубов.

Призменная прочность. Реальные железобетонные конструкции по своей форме и размерам существенно отличаются от лабораторных кубов. В них чаще всего один размер превышает два других (например, пролёт — ширину и высоту изгибаемого элемента; высота сжатого элемента — размеры его поперечного сечения).

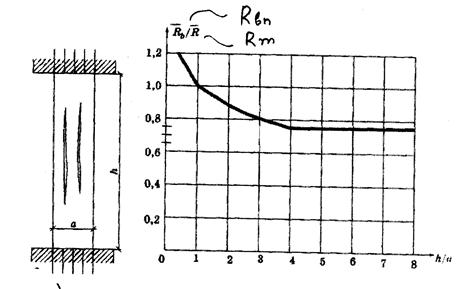

В связи с тем, что при испытаниях бетона при переходе от образца в форме куба к образцу в форме призмы (при одинаковой площади их сечения) временное сопротивление сжатию при увеличении h уменьшается (рис. 1.3), кубиковая прочность не может быть непосредственно использована в расчётах прочности элементов конструкций, а служит только для контроля качества бетона в производственных условиях.

Уменьшение временного сопротивления бетона сжатию при переходе; от образцов в форме куба к образцам в форме призмы объясняется тем, что при увеличении отношения h/a постепенно ослабевает влияние сил трения, возникающих между торцами образца и плитами пресса, на напряжённое состояние образца в его средней по высоте части, а для призм с h/a ≥ 4 это влияние практически полностью исключено.

Принято определять призменную прочность бетона , основную и наиболее стабильную характеристику прочности бетона на сжатие, используемую в расчётах на прочность сжатых и изгибаемых элементов, на эталонных призмах с размерами 150 ´ 150 ´ 600 мм (h/ a = 4).

Рисунок 2.3 – График зависимости призменной прочности бетона от

отношения размеров испытываемого образца

Опытами установлено, что при 4 ≤ h/a < 8 ≈ 0,75. Влияние гибкости призм при этом ощутимо не сказывается. Влияние гибкости в значительной мере начинает ощущаться при h/a≥ 8.

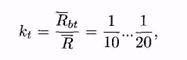

Прочность бетона на осевое растяжение зависит от сопротивления цементного камня растяжению и прочности его сцепления с зёрнами заполнителя. Согласно опытным данным:

где — средний предел бетона на осевое растяжение.

Причём относительная прочность бетона при осевом растяжении kt уменьшается с повышением прочности бетона на сжатие. Причинами низкой прочности бетона на растяжение являются неоднородность его структуры, наличие начальных напряжений, слабое сцепление цементного камня с крупным заполнителем. Некоторое повышение (примерно на 15. 20%) может быть достигнуто увеличением расхода цемента на единицу объёма бетона, уменьшением W/C, применением вместо гравия щебня с шероховатой поверхностью, промывкой заполнителя.

Имеется несколько лабораторных методик определения .Однако при этих испытаниях наблюдается ещё больший разброс показателей прочности по сравнению с испытаниями бетона на осевое сжатие, так как образцы трудно центрировать. Поэтому, если известна прочность бетона при сжатии, иногда определяют теоретически, например, по формуле:

Кроме этого учитываются при необходимости:

- прочность бетона при длительном действии нагрузои;

- динамическая прочность бетона;

- прочность бетона при многократно повторяющихся нагрузках.

Сидите вы, никого не трогаете, проектируете между прочим, ответственный кусок здания, и тут обращается к вам коллега-иностранец с наивным вопросом, чем отличается кубиковая прочность бетона от призменной. Потому что, например, в его стране прочность оценивают на цилиндрах..

Кубиковая прочность бетона R — это временное сопротивление сжатию бетонных кубов.

Призменная прочность Rb — это временное сопротивление сжатию бетонных призм.

Что у нас в нормативах (СНиП 52-01-2003):

5.1.3 Основными нормируемыми и контролируемыми показателями качества бетона являются:

— класс по прочности на сжатие B;

Класс бетона по прочности на сжатие B соответствует значению кубиковой прочности бетона на сжатие в МПа с обеспеченностью 0,95 (нормативная кубиковая прочность) и принимается в пределах от B0,5 до B120.

Итак, нормативы обращаются к кубиковой прочности R как к основной механической характеристике бетона. Призменная прочность Rb даже адекватней отражает способность бетона сопротивляться сжатию (колонны, балки и др.по форме больше напоминают призму, чем кубик), но испытание призм (размерами 150х150х600 или 200х200х800 ) занятие трудоемкое и дорогостоящее. А вот испытание кубиков (образцов с размерами 150х150х150 или 200х200х200) это уже проще и дешевле.

Работа бетона в форме призмы ближе к реальности, чем в форме куба, поэтому в расчетах на осевое сжатие принимают призменную прочность бетона, а кубиковая служит в основном только для контроля качества бетона. При этом учитывают, что кубики прочнее призм чуть ли не на треть (с помощью коэффициента 0.75). Причем, прочность бетона зависит еще и от размера кубика. Чем кубик меньше, тем прочнее.

У нас в стране принято испытывать кубики (хотя есть ГОСТ на испытание цилиндров), в Канаде, США и Польше — цилиндры, В Еврокоде по бетону и кубики и цилиндры на выбор, а также разрешение испытывать и другие формы образцов.

Так что коллеге-иностранцу можно сказать, что прочность его цилиндра равна где-то 0.85-0.95 (при прочих равных) от прочности нашего кубика. А вообще, прочность образцов разной формы зависит от силы трения, возникающей между гранями образца и плитами пресса, в котором его испытывают.

Классы бетона по прочности на сжатие (по СП 63.13330.2012)

Классы прочности на сжатие

По ГОСТ 10180—67 предел прочности тяжелого бетона при сжатии определяют испытанием на сжатие контрольных кубов с размерами ребер 20 см в 28-суточном возрасте. Этот же ГОСТ допускает испытание кубов и других размеров. В данном случае показатели прочности образца приводят к прочности стандартного куба умножением на масштабный коэффициент /С, значение которого можно установить опытным путем, либо по таблице, приведенной в ГОСТе.

Согласно данным этой таблицы значения масштабных коэффициентов К, например при пересчете прочности куба размером 10x10x10 см Ri0 на прочность куба размером 20x20x20 см /?2о> принимают от 0,87 для марки бетона 140 до 0,81 для марки 400, а для бетона более высоких марок значение К рекомендуется определять интерполяцией.

Следовательно, если опре-

Делять значение д ==

Для высокопрочных бетонов по этим рекомендациям, то для бетона марки 1000 оно будет равно 0,69, а для образцов с ребром 15 см — 0,78.

Однако установлено [57, 66, 86, 87], что у образцов кубов из высокопрочных бетонов в возрасте 28 суток и более коэффициенты К значительно выше, чем рекомендуемые ГОСТом. Так, например,

Средняя величина К = тг*

У бетонов марок 600—1000 в 28—90 суток, гпо данным

[87], составила 0,96. Из данных [66] следует, что К =ъ

В возрасте бетона 28 суток равен 1,06 и в возрасте 160 су-

Ток — 0,98. У бетонов тех же возрастов К = составляем

1,06. Повышенные по сравнению с рекомендуемыми для высокопрочных бетонов ГОСТом значения К получены также в опытах Е. А. Антонова. Для бетонов с прочностью от 430 до 760 кГ/см 2 средняя величина К = тг

Равна 0,91. Значения К = выраженные кривой распределения, которая описывается закономерностью Вей- булла, приведены на рис. 21. При построении этой кривой использовано около 400 значений/С. Среднее значение

К = п^ равно 0,93. Аналогичное обобщение величин

<175 ЦВ0 т № W Щ W5

Рис. 21. Кривая статистического распределения экспериментальных значений К — Для высокопрочных бетонов

К = ^ показало, что среднее значение К равно 0,96. ЭД

Таким образом, приведенные в ГОСТ 10180—67 применительно к высокопрочным бетонам величины масштабных коэффициентов К следует считать заниженными. Это объясняется тем, что наблюдаемые при испытании образцов-кубов одинаковых и неодинаковых размеров колебания прочности вызваны одновременным воздействием ряда факторов. Одним из основных факторов является неоднородность структуры затвердевшего бетона. Поэтому с увеличением прочности бетона, приготовленного на жестких бетонных смесях, требуется применять более эффективные методы уплотнения.

Существенное влияние на показатели прочности оказывает жесткость плит испытательного пресса. Рядом авторов [57, 100] установлено, что прочность образцов различных размеров при испытании на прессах с плитами достаточной толщины практически одинакова, тогда как при испытании на прессах с тонкими опорными плитами она возрастает с уменьшением размеров образца.

Зависимости между призменной и кубиковой прочностью бетонов обычно устанавливают в лабораторных условиях. При этом определяется коэффициент призменной

На заводах-изготовителях и стройках при изготовлении бетонных и железобетонных конструкций или в целом сооружении обычно контролируется только кубиковая прочность. Истинное же значение прочности бетона при сжатии определяется призменной прочностью, которая указывается в проектах и соответствующих нормативных документах, составленных с учетом экспериментальных данных.

На основании зависимости типа = f(R ), в которой рост призменной прочности і? пр прямо пропорционален росту кубиковой прочности R, Б. Г. Скрамтаев и А. А. Бу - дилов предложили зависимость Ru Р = 0,68 R. В нормативных документах она принята в виде Rn Р = 0,7 R (для бетона марок 300—600).

Дальнейшими исследованиями [66, 87, 121 ] тяжелых бетонов подтвердилась прямо пропорциональная зависимость между #пр и R. При статистической обработке данных получено, что по [66] среднее значение = 0,783/? и по [121] #Пр = 0,791 R.

Как в Советском Союзе, так и за рубежом получены данные [15, 23, 66, 67, 70, 87, 103, 147, 184, 188], подтверждающие зависимость Rn Р от R высокопрочных бетонов

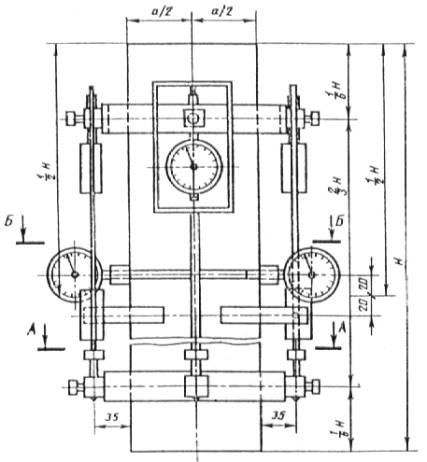

(рис. 22) в возрасте от 1 до 360 суток. В опытах исполь* зовали образцы-призмы размером 10x10x40, 15ХІ5Х Х60 и 20x20x80 см. Во всех призмах отношение высоты к стороне основания составляло 4, размеры основания кубов были равны размеру основания призм. Бетонную смесь

При изготовлении образцов уплотняли, как правило, на виброплощадках.

Бетонные смеси приготовляли на портландцементе марок от 500 до 800 по ГОСТ 310—41 с различным минералогическим и химическим составом. В опытах [15, 67, 70] и частично [87] использовали высокоактивные быстросхва - тывающиеся цементы ВПЦ и ОБТЦ. В качестве заполнителя применяли гранитный или базальтовый щебень, горный и речной пески с различными модулями крупности. Максимальный размер щебня, как правило, составлял одну четвертую часть наименьшего размера стороны образца. Преимущественно использовали промытые заполнители.

Минимальный расход щебня на І Мн бетона [103] составлял 825 кг, максимальный [87] — 1660 кг. Расход песка также колебался в значительных пределах: от 300 кг при изготовлении образцов в опытах [67] до 640 кг В опытах [87].

Расход цемента достигал 300 кг в опытах [87] и 835 кг В опытах [103]. При изготовлении образцов из песчаного раствора методом силового проката расход цемента достигал 850 кг. Таким способом в производственных условиях по предложению Мосметростроя были изготовлены блоки обделки метро. Блоки распиливали на призмы размером 15 X15 X 60 см и кубики 15 х 15 х 15 см и испытывали в возрасте 60 суток. Прочность такого бетона достигала в среднем 700 кГ/см2.

Бетонные Ъмеси имели низкие В/Ц. величина которых колебалась от 0,23 в опытах [70] до 0,42 в опытах [87]; при этом жесткость бетонных смесей в различных опытах принималась от 30 до 240 сек по техническому вискозиметру. Для увеличения пластичности советские исследователи применяли добавку 0,2% ССБ от веса цемента.

Г. Н. Писанко, Е. Н. Щербаков и А. И. Рожков в опытах с песчаным бетоном подтвердили зависимость Ruv от R, которая с достаточной степенью точности совпадает с общей зависимостью для высокопрочных бетонов (см. рис. 22). Для бетона, приготовленного иным методом укладки бетонной смеси (вибровакуум-штампование, силовой прокат и т. д.), общая зависимость Ruv от R сохраняется. Это подтверждается результатами испытания образцов-призм размерами 15x15x60 см и образцов-кубов размерами 15 X X 15x15 см, выпиленных из тоннельной обделки метро. Образцы были изготовлены в производственных условиях и испытаны в возрасте 30 суток. Прочность такого бетона достигала 950 кГ/см2.

На основании данных статистической обработки построена корреляционная зависимость (см. рис. 22), которая описывается уравнением

Коэффициент корреляции г = 0,956 достаточно высокий, что дает основание считать эту зависимость устойчивой.

На зависимость Rnp=F(R) в значительной степени оказывает влияние трение, возникающее на поверхности соприкасания образца с плитами пресса, и жесткость плит. Основные же факторы, влияющие на прочность бетона, такие как состав бетонной смеси, качество составляющих и. способы приготовления и укладки бетонной смеси для идентично изготовленных образцов (кубов и призм), мало сказываются на этой зависимости.

Как с нами связаться:Украина:

г.Александрия

тел. +38 05235 7 41 13 Завод

тел./факс +38 05235 77193 Бухгалтерия

+38 067 561 22 71 — гл. менеджер (продажи всего оборудования)

+38 067 2650755 - продажа всего оборудования

+38 050 457 13 30 — Рашид - продажи всего оборудования

e-mail: msd@inbox.ru

msd@msd.com.ua

Скайп: msd-alexandriya

Схема проезда к производственному офису:

Схема проезда к МСД

Представительство МСД в Киеве: 044 228 67 86

Дистрибьютор в Турции

и странам Закавказья

линий по производству ПСВ,

термоблоков и легких бетонов

ооо "Компания Интер Кор" Тбилиси

+995 32 230 87 83

Теймураз Микадзе

+90 536 322 1424 Турция

info@intercor.co

+995(570) 10 87 83

форма и размеры сечения;

длительность действия нагрузки.

3.5.1. Кубиковая прочность

Для определения прочности бетона на осевое сжатие обычно испытывают в прессе бетонные кубы с размером ребра 150 мм, характер разрушения которых обусловлен наличием или отсутствием сил трения, возникающих на контактных поверхностях между подушками пресса и гранями куба.

Несмазанный куб (рис. 2,а ).

Силы трения между подушками пресса и гранями куба препятствуют свободным поперечным деформациям куба и соответственно упрочняют бетон сверху и снизу. По мере удаления от торцевых граней куба влияние сил трения уменьшается, поэтому после разрушения куб приобретает форму 2-х пирамид сверху и снизу.

Смазанный куб (рис. 2,б ).

Если устранить силы трения смазкой контактных поверхностей, прочность бетонного куба будет меньше, поперечные деформации проявляются свободно, трещины разрыва становятся вертикальными. Временное сопротивление сжатию бетона для куба с ребром 150 мм равно R. с ребром 200 мм - 0,93R. с ребром 100 мм – 1,1R. Это объясняется изменением эффекта обоймы с изменением размеров куба.

Рис. 2. Характер разрушения бетонных кубов:

а – несмазанный куб; б – смазанный куб;

? – поперечные деформации бетона.

Так как железобетонные конструкции по форме отличаются от кубов, основной характеристикой прочности бетона сжатых элементов является призменная прочность Rb – временное сопротивление осевому сжатию бетонных призм. Призменная прочность меньше кубиковой, и она уменьшается с увеличением отношенияh/a. Влияние сил трения на среднюю часть призмы уменьшается с увеличением ее высоты и приh/a= 4 значениеRb становится стабильным и равно приблизительно 0,75R .

Рис. 3. Характер разрушения бетонной призмы.

3.5.3. Прочность бетона на осевое растяжение

Прочность бетона на растяжение в 15…20 раз меньше, чем при сжатии. Повышение прочности бетона на растяжение может быть достигнуто увеличением расхода цемента, уменьшением В/Ц, применением щебня с шероховатой поверхностью. Временное сопротивление бетона осевому растяжению Rbt определяют испытаниями:

на разрыв – образцов в виде восьмерки (рис. 4, а );

на раскалывание – образцов в виде цилиндров (рис. 4, б );

на изгиб – бетонных балок (рис. 4, в ): ,

где ? – учитывает криволинейный характер эпюры напряжений в бетоне растянутой зоны.

Рис. 4. Схемы испытания образцов для определения прочности бетона

при осевом растяжении:а - на разрыв; б – на раскалывание; в – на изгиб.

3.5.4. Прочность бетона на срез и скалывание

Срез – разделение элемента на 2 части по сечению, к которому приложены перерезывающие силы (рис. 5,а ). Временное сопротивление бетона на срез: .

Сопротивление бетона скалыванию (рис. 5, б ) возникает при изгибе балок до появления в них наклонных трещин: .

Рис. 5. Схемы испытания образцов на срез (а) и скалывание (б).

3.5.5. Классы и марки бетона

Качество конструкционного бетона характеризуется классами и марками в зависимости от назначения железобетонных конструкций и условий эксплуатации. Строительные нормы устанавливают следующие показатели качества бетона :

класс бетона по прочности на осевое сжатие B ;

класс бетона по прочности на осевое растяжение Bt ;

марка по морозостойкости F ;

марка по водонепроницаемости W ;

марка по средней плотности D ;

Классом бетона по прочности на осевое сжатиеB (МПа) называется временное сопротивление сжатию бетонных кубов с размерами ребра 150 мм, испытанных в соответствии со стандартом через 28 суток хранения при температуре 20±2 о С с учетом статистической изменчивости прочности (рис. 6).

Рис. 6. Кривые распределения прочности,

как случайной величины:

nиR– соответственно количество кубов, имеющих одинаковую прочность, и величина прочности; 1 – опытные значенияnиR; 2 – теоретическая кривая, характеризующая разброс прочности с учетом статистической изменчивости (кривая Гаусса)

Среднее значение временного сопротивлениябетона сжатию. установленное при испытании партии стандартных кубов:

Среднее квадратичное отклонение прочности бетона в партии. характеризующее изменчивость прочности:

Коэффициент вариации прочности бетона в партии :

Наименьшее контролируемое значение – временное сопротивлениеB – расположено на расстоянии?Sm влево от значенияRm . т.е.:

где ? – число, показатель надежности.

Исходя из значения ?Vm оценивают обеспеченность гарантируемых значений прочности бетона не менееB. В нормах на проектирование установлена обеспеченность (доверительная вероятность) 0,95. Это имеет место при? =1,64.

Для тяжелых бетонов установлены классы B 7,5 ?B 60.

Аналогичным образом определяют класс бетона по прочности на осевое растяжение.

Класс бетона по прочности на осевое растяжение:Bt 0,8 ?Bt 3,2

Марка бетона по морозостойкости – характеризуется числом выдерживаемых бетоном циклов попеременных замораживания и оттаивания в насыщенном водой состоянии. После определенного числа циклов производят испытания бетонных кубов на сжатие. Снижение прочности на 15 % при таком количестве циклов определяет марку бетона по морозостойкости.F 50 ?F 500.

Марка бетона по водонепроницаемости – характеризуется предельным давлением воды (кг/см 2 ), при котором еще не наблюдается ее просачивание через испытываемый стандартный образец.W 2 ?W 12.

Марка бетона по средней плотности – гарантированная собственная масса бетона (кг/м 3 ): тяжелый бетонD 2200 ?D 2500.

Марка бетона по самонапряжению - значение предварительного напряжения в бетоне, МПа, создаваемого в результате его расширения при коэффициенте продольного армирования ? = 0,01, и контролируется на образцах-призмах размером 10?10?40см.

Процесс твердения бетона значительно ускоряется при повышении температуры и влажности среды. При благоприятных условиях твердения прочность бетона может нарастать годами. Твердение бетона при отрицательной температуре резко замедляется или прекращается.

3.5.6. Прочность бетона при длительном действии нагрузки

Предел длительного сопротивления бетона осевому сжатию составляет Rbl ? 0,9Rb . т.к. при длительном действии нагрузки под влиянием развивающихся значительных неупругих деформаций бетон разрушается при напряжениях, меньших, чемRb .

3.5.7. Прочность бетона при многократно повторяемых нагрузках

При действии многократно повторяемых нагрузок прочность бетона сжатию под влиянием развития структурных микротрещин уменьшается. Предел прочности бетона (предел выносливости )Rf зависит от числа циклов нагрузки – разгрузкиn и отношения попеременно возникающих минимальных и максимальных напряжений .

3.5.8. Динамическая прочность бетона

При динамической нагрузке большой интенсивности, но малой продолжительности, имеет место увеличенное временное сопротивление бетона – динамическая прочность. Это явление объясняется энергопоглощающей способностью бетона, работающего только упруго в течение короткого промежутка нагружения динамической нагрузкой. Чем меньше время? нагружения, тем большекоэффициент динамической прочностибетона . При?= 0,1 секRd ? 1,2Rb .

3.6. Деформативность бетона

Виды деформаций бетона :

Объемные – во всех направлениях под влиянием усадки, изменения температуры и влажности.

Силовые – от действия внешних сил.

Бетону свойственно нелинейное деформирование, поэтому силовые деформации в зависимости от характера приложения нагрузки и длительности ее действия делят на 3 вида: деформации при однократном загружении кратковременной нагрузкой, деформации при длительном действии нагрузки и деформации при многократно повторяющемся действии нагрузки.

3.6.1. Деформации при однократном загружении кратковременной нагрузкой

Деформация бетона: (рис. 7),

где ?е – упругая деформация,?pl – упругопластическая деформация.

Если образец загружать по этапам и замерять деформации дважды – сразу после приложения нагрузки и через некоторое время после выдержки под нагрузкой, получим ступенчатую линию (рис. 8). При достаточном числе загружений, ступенчатая линия зависимости ?b– ?b может быть заменена плавной кривой. Таком образом, упругие деформации бетона соответствуют лишь мгновенной скорости загружения образца, а неупругие развиваются во времени.

Рис. 7. Диаграмма зависимости между напряжениями и деформациями в бетоне

при сжатии и растяжении:

I– область упругих деформаций;II– область пластических деформаций;

1 – загрузка; 2 – разгрузка; ?bu – предельная сжимаемость;?btu – предельная растяжимость;

?ер – доля неупругих деформаций, восстанавливающихся после разгрузки.

С увеличением скорости загружения V при одном и том же напряжении?b неупругие деформации уменьшаются (рис. 9).

различном числе этапов загружения. различной скорости загружения.

3.6.2. Деформации при длительном действии нагрузки

При длительном действии нагрузки обнаруживается постепенное снижение сопротивления бетона (ниспадающая ветвь диаграммы ?b– ?b ). При длительном действии нагрузки неупругие деформации бетона с течением времени увеличиваются.

Участок 0-1 (рис. 10) характеризует деформации, возникающие при загружении. Участок 1-2 характеризует нарастание неупругих деформаций при постоянном значении напряжений.

Свойство бетона, характеризующееся нарастанием неупругих деформаций с течением времени при постоянных напряжениях, называютползучестью бетона

Свойство бетона, характеризующееся нарастанием неупругих деформаций с течением времени при постоянных напряжениях, называютползучестью бетона

различной длительности загружения.

При длительном действии постоянной нагрузки, если деформации ползучести нарастают свободно, напряжения в бетоне остаются постоянными. Когда связи в бетоне (например, арматура) ограничивают свободное развитие ползучести, то напряжения в бетоне уменьшаются. То есть происходит перераспределение внутренних напряжений между бетоном и арматурой.

Свойство бетона, характеризующееся уменьшением с течением времени напряжений при постоянной начальной деформации , называютрелаксацией напряжений .

Природа ползучести бетона объясняется его структурой, длительным процессом кристаллизации и уменьшением количества геля при твердении цементного камня. С течением времени процесс перераспределения напряжений с гелевой составляющей на кристаллический сросток и зерна заполнителей затухает и деформирование прекращается.

Величина деформаций ползучести в конечном итоге не зависит от скорости нагружения образца. Ползучесть бетона увеличивается с ростом напряжений. Загруженный в раннем возрасте бетон обладает большей ползучестью, чем старый. Ползучесть бетона в сухой среде больше, чем во влажной. С увеличением В/Ц и количества цемента на единицу объема бетонной смеси ползучесть возрастает. С повышением прочности зерен заполнителей, повышением прочности бетона, его класса ползучесть уменьшается.

3.6.3. Деформации бетона при многократно повторяющемся действии нагрузки

Многократное повторение действия нагрузки приводит к накапливанию неупругих деформаций (рис. 11). После большого количества циклов эти деформации постепенно выбираются, ползучесть достигает предельного значения, бетон начинает работать упруго.

С каждым последующим циклом кривая зависимости ?b– ?b постепенно становится прямой, характеризующей упругую работу. Такой характер работы наблюдается при . При больших значениях неупругие деформации начинают неограниченно расти, при этом кривизна?b– ?b меняет знак.

Рис. 11. Диаграмма зависимости между напряжениями и деформациями в бетоне

при многократном повторном загружении бетонного образца:

1 – первичная кривая; 2 – конечная кривая.

3.6.4. Предельные деформации бетона перед разрушением

Это предельная сжимаемость и предельная растяжимость . Зависят от:

жесткая (из прокатных профилей).

По способу упрочнения :

термически упрочненная, т.е. подвергнутая термической обработке;

упрочненная в холодном состоянии – вытяжкой или волочением.

4.2. Физико-механические свойства сталей

Характеристики прочности и деформативности сталей устанавливают по диаграмме ?s– ?s . получаемой из испытаний образцов на растяжение. Горячекатаная арматурная сталь, имеющая на диаграмме площадку текучести, обладает значительным удлинением до разрыва (мягкая сталь) (рис. 13,а ). Напряжение, при котором деформации развиваются без заметного увеличения нагрузки, называетсяфизическим пределом текучести арматурной стали .

а – мягкая малоуглеродистая сталь с площадкой текучести;

б – высокопрочная, легированная сталь с условным пределом текучести.

Повышение прочности сталей достигают следующими методами:

путем введения углерода и легирующих добавок (марганец, хром, кремний, титан и др.);

термическим упрочнением - закаливание стали (нагрев до 800…900 о С и быстрое охлаждение), затем частичный отпуск (нагрев до 300…400 о С и постепенное охлаждение);

холодным деформированием – при вытяжке в холодном состоянии до напряжения сталь упрочняется; при повторной вытяжке пластические деформации уже выбраны, напряжение становится новым искусственно поднятым пределом текучести ;

холодным волочением - волочение через несколько последовательно уменьшающихся в диаметре отверстий в холодном состоянии для получения высокопрочной проволоки.

Высоколегированные и термически упрочненные арматурные стали переходят в пластическую стадию постепенно без ярко выраженной площадки текучести (рис. 13, б ). Для таких сталей устанавливаютусловный предел текучести , при котором относительные остаточные деформации составляют 0,2%.

К физическим свойствам сталей относятся:

пластические свойства – характеризуются относительным удлинением при испытании на разрыв. Снижение пластических свойств приводит к хрупкому (внезапному) разрыву арматуры;

свариваемость – характеризуется надежностью соединения, отсутствием трещин и других пороков металла в швах. Хорошо свариваются малоуглеродистые и низколегированные стали.Нельзя сваривать термически упрочненные и упрочненные вытяжкой стали, т.к. теряется эффект упрочнения;

хладноломкость - склонность к хрупкому разрушению при отрицательных температурах (ниже -30 о С);

реологические свойства – характеризуются ползучестью и релаксацией;

усталостное разрушение – наблюдается при действии многократно повторяющейся знакопеременной нагрузке и имеет характер хрупкого разрушения;

динамическая прочность – наблюдается при кратковременных нагрузках большой интенсивности.

4.3. Классификация арматуры