Категория: Инструкции

Главная | О нас | Обратная связь

1. Технологические инструкции по рабочим местам:

- технологическая инструкция по приготовлению моющих средств;

- технологическая инструкция по стерилизации помещений, оборудования, тары, спецодежды;

- технологическая инструкция по отвешиванию веществ;

- технологическая инструкция по получению инъекционных лекарственных средств;

- технологическая инструкция по фасовке инъекционных лекарственных средств.

2. Инструкции по технике безопасности, производственной санитарии и пожарной безопасности производства.

3. План локализации аварийных ситуаций и аварий.

4. Инструкция по подготовке оборудования к ремонту и приему оборудования из ремонта, крупномантажных, постоянно действующих производств.

5. Инструкция по эксплуатации оборудования, средств измерений и средств автоматизации.

6. Инструкция по предупреждению микробной обсемененности сырья и готовой продукции при хранении и в производстве.

Характеристика конечной продукции производства

Растворнатрияхлорида 0,9% дляинъекций

Solutio Natrii chloridi 0,9% pro injectionibus

Характеристика готового продукта. бесцветная, прозрачная жидкость. В 1 мл препарата должно быть 0,0072-0,0108 г натрия хлорида.

Упаковка. Выпускается в ампулах по 5 мл, 10 мл и 20 мл, во флаконах – по 250 и 400 мл.

Хранение. в хорошо укупоренной таре.

Применение. поддерживает соответствующее осмотическое давление плазмы, крови и внеклеточной жидкости. Применяется для дегидратации и дезинтоксикации.

Натрия хлорида 9 г

Воды для инъекций до 1 л

Химическая схема производства

В процессе производства раствора натрия хлорида химических превращений не происходит.

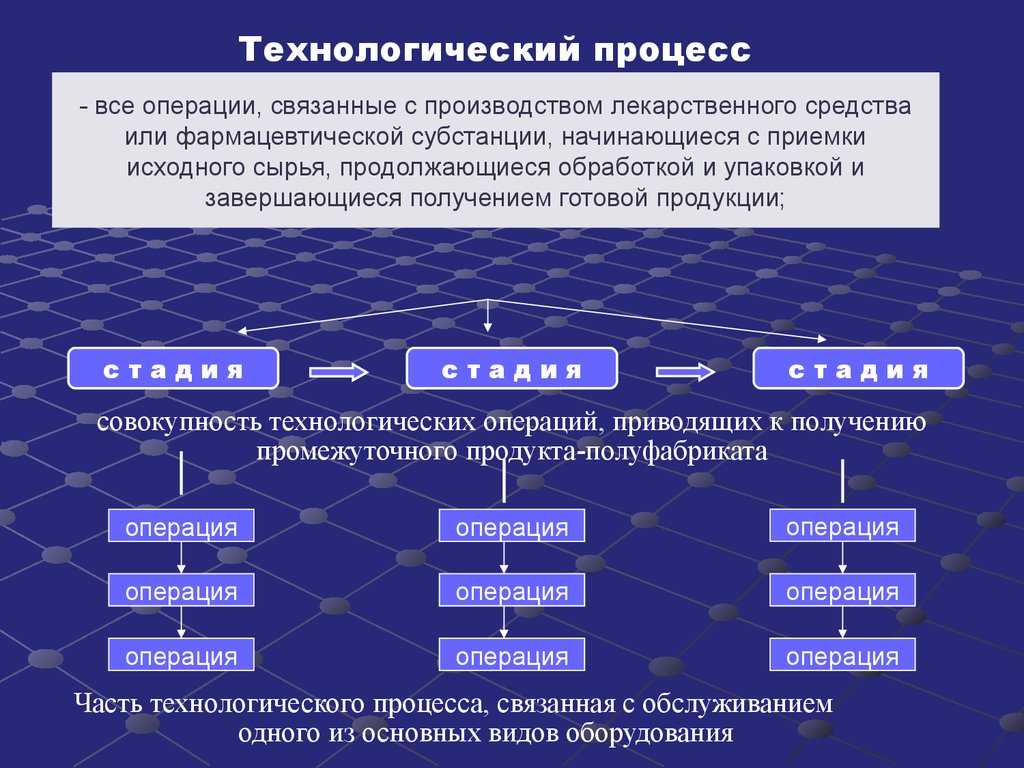

4. Технологическая схема производства

В процесс производства таблеток димедрола 0,02 г. для детей отходов, требующих обезвреживания и переработки, не образуется.

Контроль производства и управление технологическим процессом

Для осуществления контроля производства таблеток димедрола использовали регламент и ТУ.

Техника безопасности, пожарная безопасность и

Общие требования к безопасному ведению технологического процесса должны обеспечиваться в соответствии со стандартами системы безопасности труда (ССБТ), «Правилами безопасности для фармацевтической промышленности», «Правилами устройства электроустановок» (ПУЭ), «Правилами техники безопасности при эксплуатации электроустановок потребителей (ПТБ), «Санитарными правилами организации технологических процессов и гигиеническими требованиями к производственному оборудованию» (СанПин «11-04-74), «Санитарными нормами микроклимата производственных помещений» СанПин №11-13-94, «Перечнем регламентированных в воздухе рабочей зоны вредных веществ» СанПин №11-19-94 и инструкциями по охране труда и рабочими инструкциями для производства.

Охрана окружающей средыТехнологические аппараты, применяемые в технологическом процессе - это источники выделения, от которых загрязняющие вещества удаляются с вентиляционным воздухом производственного помещения.

Выбросы пыли и отработанного воздуха осуществляются с помощью общеобменной вентиляции, согласно проекту, причем выброс отработанного воздуха из помещений предусмотрены после его предварительной очистки через пылеулавливатель.

Промышленные стоки производства – воды после промывки оборудования.

На предприятии нет разделения канализации на производственную, хоз-бытовую, ливневую. Все сточные воды поступают в местный хозфекальный коллектор, качественный состав объединенных производственных и хоз. стоков на уровне выхода в коллектор, соответствует условиям выброса сточных вод в канализацию. Контроль стоков проводит соответствующий Центр гигиены и эпидемиологии. В связи с незначительным объемом сточных вод – не больше 0,1 м 3 в смену и применением в ходе производственного процесса веществ III-IV класса опасности их обезвреживание не предусматривается, качественный и количественный состав вод не описывается. Образующиеся в ходе производственного процесса незначительное количество твердых отходов, утилизируют в установленном порядке.

Перечень производственных инструкций:Технологические инструкции по рабочим местам.

Технологическая инструкция по приготовлению моющих средств.

Технологическая инструкция по стерилизации помещений, оборудования, тары, спецодежды.

Технологическая инструкция по отвешиванию АДВ и наполнителя.

Технологическая инструкция по получению таблеток димедрола 0,02

Технологическая инструкция по фасовке таблеток димедрола 0,02

Технологическая инструкция по запайке, оформлению и упаковке таблеток димедрола 0,02

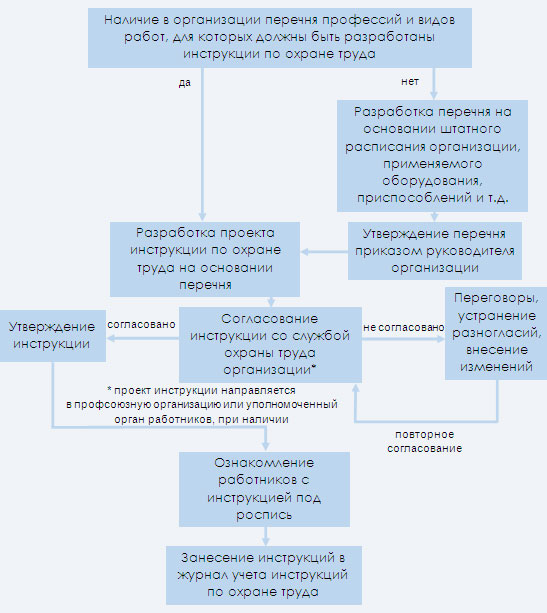

Инструкции по ОТ

Инструкция по ОТ для санитарки лаборатории.

Инструкция по ОТ для работы на шаровой мельнице.

Инструкция по ОТ для работы на вращательно-вибрационном сите ВС-2.

Инструкция по ОТ для работы на смесителе.

Инструкция по ОТ для работы на СГ-30.

Инструкция по ОТ для работы на РТМ-41.

Инструкция по ОТ для упаковщика готовой продукции.

Инструкция по оказанию первой помощи пострадавшим при

Инструкция по пожарной безопасности в лаборатории.

Инструкция по применению средств пожаротушения.

Инструкции по эксплуатации оборудования, средств измерения.

Инструкция по эксплуатации озонатора.

Инструкция по эксплуатации весов электронных ВЭ-30,

Инструкция по эксплуатации шаровой мельницы.

Инструкция по эксплуатации вращательно-вибрационного сита ВС-2.

Инструкция по эксплуатации смесителя.

Инструкция по эксплуатации СГ-30.

Инструкция по эксплуатации РТМ-41.

Инструкция по эксплуатации автомата А1-АУ2-Т.

1.7.2. На каждом энергообъекте, в производственных службах энергосистем должен быть установлен перечень необходимых инструкций, положений, технологических и оперативных схем для каждого цеха, полстанции, района, участка, лаборатории и службы. Перечень утверждается техническим руководителем энергообъекта (энергосистемы).

Перечень и количество инструкций и технологических схем, необходимых при эксплуатации оборудования энергопредприятий, могут быть различными в зависимости от сложности технологического процесса и особенностей оборудования энергетического объекта.

Правилами технической эксплуатации электрических станций и сетей предусматривается наличие на энергопредприятиях и в производственных службах энергообъединений перечня необходимых инструкций и схем. При этом имеется в виду, что такие перечни должны быть составлены применительно к местным условиям и утверждены техническим руководителем энергетического объекта.

Перечни необходимых инструкций и схем по каждому рабочему месту оперативного (вахтенного), оперативно-ремонтного и руководящего дежурного (административно-технического) персонала составляются начальником цеха (отдела, службы) на основе рекомендаций типового проекта организации рабочего места оперативного персонала энергопредприятия с учетом требований настоящего пункта ПТЭ.

Другие записи из категории:Название: Разработка лабораторного регламента производства изотонического раствора натрия хлорида 0,9% для инъекций (на 1000 л в ампулах по 10 мл)

Раздел: Промышленность, производство

Тип: курсовая работа Добавлен 22:35:54 13 ноября 2010 Похожие работы

Просмотров: 5427 Комментариев: 2 Оценило: 0 человек Средний балл: 0 Оценка: неизвестно Скачать

«Разработка лабораторного регламента производства изотонического раствора натрия хлорида 0,9% для инъекций (на 1000 л в ампулах по 10 мл)»

1 Характеристика конечной продукции производства

2 Химическая схема производства

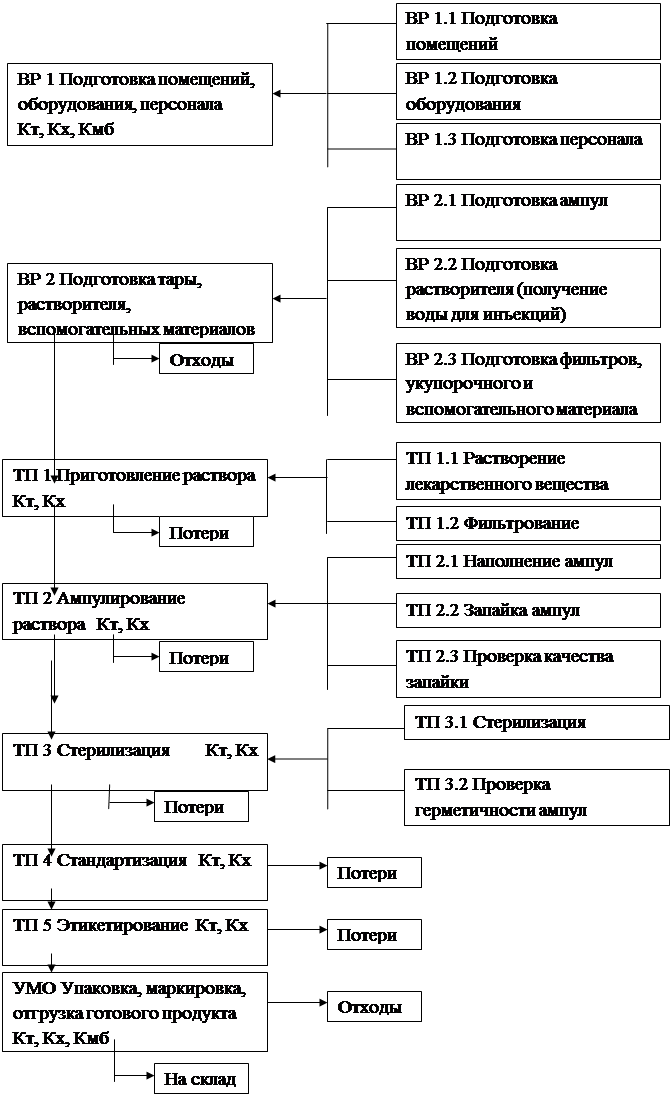

3 Технологическая схема производства

4 Аппаратурная схема производства

5 Характеристика сырья, материалов и полупродуктов

6 Описание технологического процесса

7 Материальный баланс

8 Переработка и обезвреживание отходов производства

9 Контроль производства и управление технологическим прцессом

10 Охрана труда и техники безопасности, пожарная безопасность, производственная санитария и условия труда работников

11 Охрана окружающей среды

12 Перечень производственных инструкций

13 Технико-экономические нормативы

14 Информационные материалы

Список использованных источников

Растворнатрияхлорида 0,9% дляинъекций

Solutio Natrii chloridi 0,9% pro injectionibus

Характеристика готового продукта. бесцветная, прозрачная жидкость. В 1 мл препарата должно быть 0,0072-0,0108 г натрия хлорида.

Упаковка. Выпускается в ампулах по 5 мл, 10 мл и 20 мл, во флаконах – по 250 и 400 мл.

Хранение. в хорошо укупоренной таре.

Применение. поддерживает соответствующее осмотическое давление плазмы, крови и внеклеточной жидкости. Применяется для дегидратации и дезинтоксикации.

Натрия хлорида 9 г

Воды для инъекций до 1 л

В процессе производства раствора натрия хлорида химических превращений не происходит.

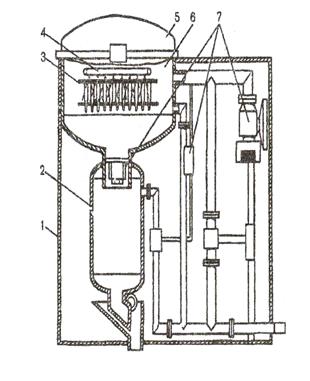

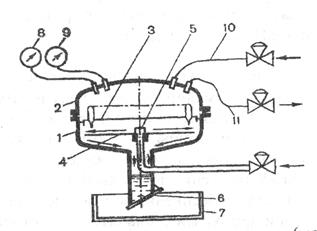

Рисунок 1. Схема аппарата АП-2М2 для наружной мойки ампул.

1- корпус; 2 – промежуточная емкость; 3 – кассета с ампулами; 4 – душирующее устройство; 5 – крышка; 6 – рабочая емкость; 7 – система клапанов.

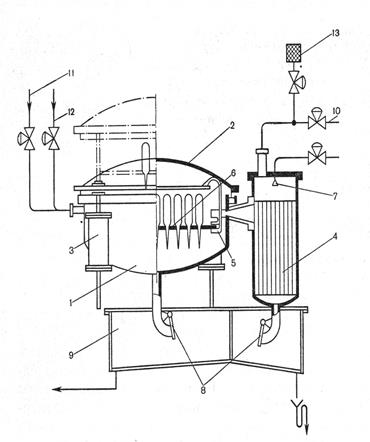

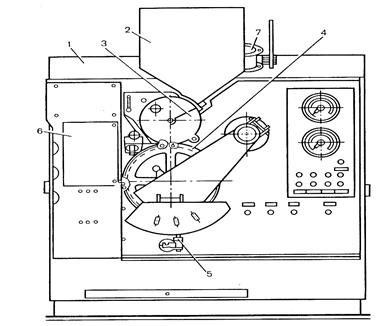

Рисунок 2. Устройство аппарата модели АП – 30 для параконденсационной мойки ампул

1 – емкость аппарата; 2 – крышка; 3 – пневмоцилиндр для подъема и опускания крышки; 4 – холодильник; 5 – держатель кассеты; 6 – кассета с ампулами; 7 – распылитель для подачи холодной воды в холодильник; 8 – клапаны на сливных патрубках; 9 – сборник; 10 – трубопровод подачи пара; 11- трубопровод подачи обессоленной воды; 12 – трубопровод подачи дистиллированной воды; 13 – фильтр на воздушной подушке.

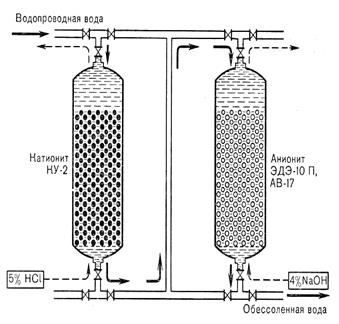

Рисунок 3. Принцип работы ионообменной установки.

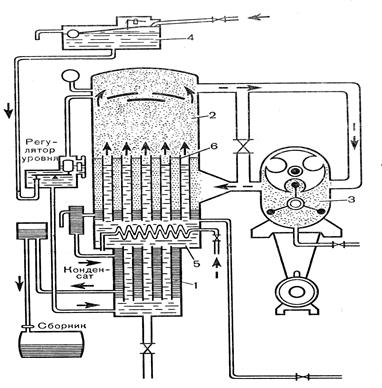

Рисунок 4. Принцип работы термокомпрессионного аквадистиллятора.

Рисунок 5. Схема аппарата для наполнения ампул (модель АП-4М2).

1- корпус аппарата; 2 – крышка; 3 – кассета с ампулами; 4 – ложное дно; 5 – патрубок подачи раствора; 6 – клапан нижнего спуска; 7- бак для слива раствора из аппарата; 8- контактный вакуумманометр (наполнение аппарата); 9- контактный вакуумманометр (дозирование раствора при наполнении ампул); 10 – трубопровод подачи раствора; 11 – вакуумпровод.

Рисунок 6. Устройство машины для запайки ампул с инертной средой.

1 – станина; 2- питатель для ампул; 3 – барабан для заполнения ампул инертным газом; 4- ротор; 5 – горелка; 6 – кассета для сбора запаянных ампул; 7- патрубок для отсоса продуктов горения.

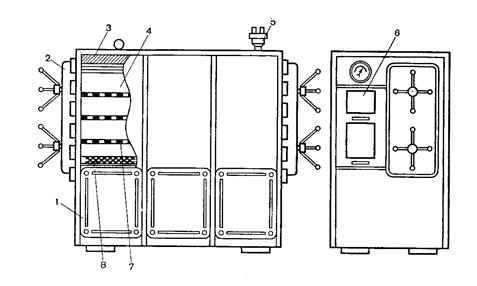

Рисунок 7. Устройство парового стерилизатора.

1 – корпус; 2- крышка; 3 – теплоизоляция; 4 – стерилизационная камера; 5 - клапан предохранительный; 6 – пульт управления; 7 – полка; 8 – подача острого пара.

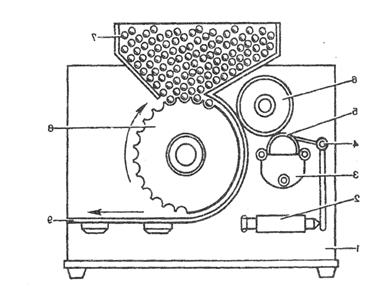

Рисунок 8. Устройство полуавтомата для маркировки ампул.

1 – корпус; 2 – регулирующее устройство; 3 – ванна; 4 – ракель; 5 – формный цилиндр; 6 – офсетный цилиндр; 7 – бункер; 8 – барабан подачи; 9 – направляющие.

5Характеристика сырья, материалов и полупродуктов

Таблица 1. Характеристика сырья, материалов и полупродуктов

Производство стерильных лекарственных средств должно быть организовано в чистых помещениях (зонах) с воздушными шлюзами для обеспечения доступа персонала и (или) перемещения оборудования и материалов. В чистых помещениях необходимо поддерживать соответствующий уровень чистоты и подавать воздух через фильтры необходимой эффективности.

Подготовка первичной упаковки, производство и наполнение должны выполняться в отдельных чистых зонах.

Чистые помещения для производства стерильных лекарственных средств классифицируются в соответствии с требованиями к окружающей среде. Каждая производственная операция требует определенного уровня чистоты окружающей среды в эксплуатируемом состоянии.

Для обеспечения соответствия чистых помещений требованиям, предъявляемым к эксплуатируемому состоянию, их проект должен предусматривать достижение заданных классов чистоты воздуха в оснащенном состоянии.

Оснащенное состояние - состояние, в котором чистое помещение функционирует, технологическое оборудование полностью укомплектовано, но персонал отсутствует.

Эксплуатируемое состояние - состояние чистого помещения, в котором технологическое оборудование функционирует в требуемом режиме с заданным числом работающего персонала.

Чистые зоны при производстве стерильных лекарственных средств подразделяются на четыре типа:

А - локальная зона для проведения операций, представляющих высокий риск для качества продукции, например: зоны наполнения, укупорки, вскрытия ампул и флаконов, соединения частей оборудования в асептических условиях;

В - зона, непосредственно окружающая зону А и предназначенная для асептического приготовления и наполнения;

С и D - чистые зоны для выполнения менее ответственных стадий производства стерильных лекарственных средств (таблица 2).

Таблица 2. Классификация зон по загрязнению воздуха частицами

Максимально допустимое число частиц в 1 куб. м воздуха при размере частиц, равном или большем

Помещения 1-го класса чистоты предназначаются для выгрузки и наполнения стерильных ампул. В помещениях 2-го класса проводится приготовление растворов, фильтрование, мойка ампул, сушка и стерилизация. Помещение 3-го класса - для мойки и стерилизации вспомогательных материалов. В помещениях 4-го класса осуществляется мойка дрота, выделка ампул и др.

Таблица 3. Пределы допустимого микробного загрязнения чистых зон в эксплуатируемом состоянии

Рекомендуемые пределы микробного загрязнения

в воздухе, КОЕ/куб. м

седиментация на чашку диаметром 99 мм, КОЕ за 4 ч.

контактные пластины диаметром 55 мм, КОЕ/пластина

отпечаток перчатки (5 пальцев), КОЕ/перчатка

Ленты конвейеров не должны пересекать разделительный барьер между зонами А или В и рабочей зоной с меньшей чистотой воздуха, если только сама лента не подвергается непрерывной стерилизации.

Конструкция, установка и расположение оборудования, мест соединения и зон обслуживания должны предусматривать возможность работы с оборудованием, его техническое обслуживание и ремонт снаружи чистой зоны. В случае необходимости проведения стерилизации ее следует выполнять после максимально полной разборки оборудования.

Если при проведении технического обслуживания или ремонта оборудования, находящегося в чистой зоне, был нарушен уровень чистоты (стерильности), то перед возобновлением производства следует выполнять соответствующую очистку, дезинфекцию и/или стерилизацию этого оборудования (зоны).

Получение воды требуемого качества должно гарантироваться проектом, конструкцией, монтажом и техническим обслуживанием систем подготовки и распределения воды. Не допускается эксплуатация оборудования подготовки воды сверх проектной мощности. Приготовление, хранение и распределение воды для инъекций следует выполнять так, чтобы исключить рост микроорганизмов, например за счет постоянной циркуляции воды при температуре выше плюс 70°С.

Все критическое оборудование (стерилизаторы, системы подготовки и фильтрации воздуха, воздушные и газовые фильтры, системы приготовления, хранения и распределения воды и пр.) подлежат аттестации (валидации) и плановому техническому обслуживанию. Их повторный ввод в действие должен быть разрешен в установленном порядке.

В чистых зонах должно находиться минимально необходимое количество персонала, что является особенно важным при асептическом производстве. Проверки и контрольные операции следует, по возможности, проводить, находясь за пределами чистых зон.

Весь персонал (в т.ч. персонал, занятый очисткой и техническим обслуживанием), работающий в вышеупомянутых зонах, должен проходить систематическое обучение по вопросам производства стерильных лекарственных средств, включая гигиену и основы микробиологии.

Не допускается вход в зоны стерильного производства персонала, работающего с материалами из тканей животных или культурами микроорганизмов, которые не используются в текущем технологическом процессе, за исключением особых случаев, при которых необходимо соблюдение специальных инструкций для входа в эти зоны.

Необходимо соблюдать требования к личной гигиене и чистоте. Персонал, занятый в производстве стерильных лекарственных средств, должен знать порядок оповещения руководства (службы качества) о любых факторах, которые могут привести к повышению уровня загрязнения сверх допустимой нормы. Следует организовать контроль за состоянием здоровья персонала. Переодевание и мытье следует выполнять в соответствии с инструкциями, чтобы свести к минимуму риск загрязнения одежды, предназначенной для чистых зон, и внесения загрязнения в чистые зоны. В чистых зонах персоналу запрещается носить наручные часы и ювелирные украшения, а также применять косметику.

Одежда и ее качество должны соответствовать технологическому процессу и типу зоны. Ее нужно носить так, чтобы обеспечить защиту продукции от загрязнений.

Зона D. Головной убор должен закрывать волосы. Борода также должна быть закрыта (специальной маской). Следует носить защитный костюм общего назначения, соответствующую обувь или бахилы, надеваемые поверх обуви. Должны быть приняты меры для предотвращения проникновения любого загрязнения в чистую зону извне.

Зона С. Головной убор должен закрывать волосы. Борода и усы также должны быть закрыты. Следует носить костюм (цельный или состоящий из двух частей), плотно облегающий запястья, с воротником-стойкой и соответствующую обувь или бахилы. Одежда и обувь не должны выделять волокна или частицы.

Зоны А и В. Головной убор должен полностью закрывать волосы, а также бороду и усы (при их наличии). Края головного убора должны быть убраны под воротник костюма. Следует носить маску, чтобы предотвратить распространение капель, стерильные, неопудренные резиновые или полимерные перчатки и стерильные (или дезинфицированные) бахилы. Нижняя часть штанин должна быть заправлена внутрь бахил, а рукава одежды - в перчатки. Защитная одежда не должна выделять волокна или частицы и должна удерживать частицы, отделяющиеся от тела.

Наружная одежда не должна попадать в помещения для переодевания, ведущие в зоны В и С. Каждый работник в зонах А и В должен быть обеспечен чистой стерильной одеждой на каждую смену. Во время работы перчатки следует регулярно дезинфицировать. Маски и перчатки следует менять, по крайней мере, один раз в смену.

Одежда, предназначенная для чистой зоны, должна очищаться и храниться таким образом, чтобы исключить накопление загрязнений, которые могут от нее впоследствии отделиться.

Подготовка ампул включает их получение. Ампулы получают из стеклодрота (стеклянные трубки одинаковой длины и толщины, но разного диаметра). Стеклодрот калибруют, чтобы получить ампулы одинакового объема. Калибровка проводится вручную или при помощи приспособлений по наружному диаметру.

Мойка стеклодрота производится в установке для мойки и сушки стеклянных трубок ( стеклодрота) камерного типа.Трубки загружаются в контейнер в вертикальном положении, и он закатывается внутрь камеры с помощью пневмопривода.Двери камеры герметизируются и включается система автоматического управления режима мойки. Камера с трубками заполняется водопроводной водой, жидкость нагревается до кипения. Замачивание продолжается в течение 1 часа при температуре 60°С. Затем проводится барботирование подачей пара в течение 40 минут. После этого жидкость из камеры сливается. В душирующее устройство подается под давлением деминерализованная вода. С помощью пневмоцилиндров форсунки душирующего устройства перемещаются в горизонтальной плоскости, душирование проводится в течение 30-60 минут. Жидкость из камеры сливается.

Сушка производится горячим профильтрованным воздухом с температурой 60°С - 15-20 минут.

Качество мойки проверяется визуально путем осмотра внутренней поверхности при освещении пучка трубок с противоположной стороны. Поверхность должна быть ровная без заметных механических включений.

Из подготовленного стеклодрота изготавливают ампулы на полуавтомате типа «Амбег». По конструкции – 16 или 30-тишпиндельный. Стеклянная трубка вставляется через патрон верхнего шпинделя до упора, затем поднимается по копиру патрон нижнего шпинделя, опирающийся на ролик, и захватывает конец трубки. Включается горелка. В это время дрот вращается вокруг своей оси и размягчается. Горелка тухнет и нижний патрон опускается, растягивая дрот, получается шейка ампулы. Затем дрот подходит к другой горелке, которая имеет острое пламя и перерезает трубку. Перерезанные концы трубки заплавляются. Одновременно получается донышко новой ампулы и герметизируется готовая ампула, которая выпадает из патрона на лоток. Цикл повторяется.

Далее проводят отжиг ампул для снятия внутреннего напряжения в стекле и увеличения перекисной устойчивости ампул. Для отжига используют печи с газовым (или электрическим) обогревом. Ампулы нагревают до 560-580°С. Затем выдерживают при этой же температуре 7-10 минут. Охлаждают постепенно: сначала до 200°С в течении 30 минут, затем до 60°С и далее до комнатной температуры в течении 5 минут.

Вскрытие капилляров проводится так, чтобы ампулы получались одинаковой высоты. Концы капилляров на месте вскрытия должны иметь ровные и гладкие края.

Вскрытие ампул проводят на полуавтоматах роторного типа. В качестве транспортера применяется ротор с гнездами для ампул, они перемещаются к вращающемуся дисковому ножу. Возле ножа ампула начинает вращаться за счет трения ее о неподвижную пластину, укрепленную на корпусе. Дисковый нож делает на капилляре круговой надрез, на месте которого происходит вскрытие за счет термоудара при нагревании горелкой. После вскрытия капилляр оплавляется горелкой, и ампула поступает в бункер для набора в кассеты.

Вначале осуществляют наружную мойку ампул душированием (рисунок 1). Кассеты с ампулами помещают в ванну на подставку и душируют деминерализованной водой с температурой 60°С. Во время мойки кассета с ампулами совершает вращательное движение под давлением струй воды, что способствует одинаковой очистке всей наружной поверхности.

Далее производят внутреннюю мойку ампул параконденсационным методом на аппарате АП-30 (рисунок 2). Через холодильник и аппарат пропускают пар. После заполнения паром в холодильник подают холодную воду, пар конденсируется. Создается вакуум, который частично высасывает воздух из ампул. Эта операция повторяется несколько раз до полного удаления воздуха из ампул. В аппарат подают воду не ниже 80°С, которая заполняет ампулы. Затем подают в холодильник холодную воду, пар конденсируется, создается вакуум, при котором вскипает вода внутри ампулы и выбрасывается наружу. Цикл повторяется несколько раз, очищенные ампулы извлекают из аппарата.

Вода для инъекций – вода, использующаяся в качестве растворителя при изготовлении лекарственных средств для парентерального применения, или для растворения, или для разведения субстанций либо лекарственных средств для парентерального применения перед использованием.

Воду для инъекций получают из воды деминерализованной.

Воду деминерализованную можно получать с помощью ионного обмена (рисунок 3) и с помощью методов разделения через мембрану (обратного осмоса, электродиализа, ультрафильтрации и др.)

Вода для инъекций получается методом перегонки питьевой или обессоленной воды в специальных аквадистилляторах. Основными узлами аквадистилляторов являются испаритель, конденсатор и сборник.

Для получения воды для инъекций применяют различные аппараты. Можно использовать термокомпрессионный аквадистиллятор (рисунок 4). Питание данного апппарата осуществляется водой деминерализованной. Вода в данный прибор подается через регулятор давления (4) и через регулятор уровня поступает в нижнюю часть конденсатора-холодильника (1), заполняет его межтрубное пространство, направляется в камеру предварительного нагрева (5), а из нее – в трубки испарителя (6). Здесь предварительно нагретая вода доводится до кипения и образующийся пар откачивается из парового пространства (2) компрессором (3). В камере испарения создается небольшое разрежение закипание воды в трубках – при температуре 96°С. Вторичный пар в компрессоре снимается, его температура повышается до 103-120°С. Как греющий он проходит в межтрубное пространство испарителя и нагревает воду в трубках до кипения. В межтрубном пространстве образуется конденсат, который направляетсся в верхнюю часть конденсатора-холодильника, охлаждается и собирается в сборнике дистиллята. Качество воды апирогенной, получаемой в этом аппарате, высокое, так как капельная фаза испаряется на стенках трубок.

Нагревание и кипение в трубках испарителя происходит в тонком слое равномерно и без перебросов. Задерживанию капель из пара способствует также высота парового пространства.

Наиболее часто в промышленном производстве применяют аквадистилляторы- многоступенчатые; они имеют три и более корпусов, расположенных вертикально или горизонтально.

Дистилляторы Finn-Aqua предназначены для перегонки воды, прошедшей ионообменную очистку.

Работа дистилляционных колон Finn-Aqua основана на двух принципах: мгновенном испарении подаваемой воды и механическом центробежном отделении пирогенных веществ и механических включений.

Возможно получение стерильной и апирогенной воды методом ультрафильтрации или обратного осмоса.

Фильтрующие материалы должны максимально защищать раствор от контакта с воздухом; задерживать очень мелкие частицы и микроорганизмы; обладать высокой механической прочностью, чтобы препятствовать выделению волокон и механических включений; противодействовать гидравлическим ударам и менять свои функциональные характеристики; не изменять физико-химический состав и свойства фильтрата; не взаимодействовать с лекарственными, вспомогательными веществами и растворителем; выдерживать тепловую стерилизацию.

Фильтр ХНИХФИ состоит из корпуса и перфорированной трубки, на которую плотно и ровно наматывается фильтрующий материал. Корпус фильтра изготовлен из нержавеющей стали. На внутренний цилиндр укрепляется два слоя ткани и слой марли толщиной 1,5 см. Цилиндр закрепляют в корпусе фильтра. Фильтр устанавливают в вертикальном положении и присоединяют к нему трубопроводы, подающие жидкость и отводящие фильтрат. Высота столба жидкости должна быть около 1 м.

Подготовка фильтра осуществляется подачей воды очищенной в выпускной патрубок в течение 1,5 часов.

Для приготовления раствора используют натрия хлорид сорта «Для инъекций».

Получение раствора проводят в помещениях второго класса чистоты с соблюдением всех правил асептики при периодическом включении бактерицидных ламп.

Растворение осуществляется в герметически закрытых реакторах из фарфора с паровой рубашкой и мешалкой. Материал сосуда не должен влиять на приготовляемый раствор или загрязнять его.

Перед работой реактор тщательно моют и ополаскивают водой очищенной.

Применяют реактор с пропеллерной мешалкой, имеющий изогнутые лопасти. В жидкости создаются интенсивные осевые вертикальные потоки, что приводит к захвату всех ее слоев и обеспечивает перемешивание во всем объеме аппарата.

Фильтрацию осуществляют с помощью установки, автоматически обеспечивающей постоянное давление на фильтр. Фильтруемый раствор при помощи вакуума подается в напорный бак, откуда самотеком через промежуточную емкость и емкость постоянного уровня поступает на фильтр. Фильтрат собирается в сборнике, откуда поступает на мембранный фильтр. Скорость фильтрации регулируется с помощью клапана.

При значительном сопротивлении фильтров к сборнику подключают вакуум, постоянство которого автоматически регулируется.

Проводится в помещениях первого (А) класса чистоты с соблюдением всех правил асептики. Фактический объем наполнения ампул должен быть больше номинального, чтобы обеспечить нужную дозу при наполнении шприца. ГФРБ устанавливает объем заполнения 10,5 мл для ампул с номинальным объемом 10 мл.

Осуществляется наполнение в автоматах для наполнения (рисунок 5) и запайки ампул шприцевым способом (рисунок 6) с помощью мембранного дозатора.

Инъекционная жидкость под давлением чистого профильтрованного воздуха из резервуара подается в емкость с раствором для наполнения ампул. Полые иглы опускаются внутрь ампул, расположенных на конвейере. Вначале в иглу подается инертный газ, из ампулы вытесняется воздух, затем наливается раствор, вновь струя инертного газа. Ампулы тотчас подаются не запайку.

Для проверки точности объема наполнения берется требуемое ГФ количество ампул от партии; объем раствора, выбранного из ампулы калибровочным шприцем при температуре 20±2°С, после вытеснения воздуха и заполнения иглы не должен быть меньше номинального.

Запайка ампул осуществляется в автомате для наполнения и запайки ампул. На участке запайки с пневматической оттяжкой капилляра ампула прижимается к роликам, вращается, горелка разогревает участок капилляра в месте запайки, а струи сжатого воздуха оттягивают отпаявшуюся часть. Запаянная ампула по транспортеру толкателем подается в приемный питатель.

Заполненную кассету с ампулами ставят в вакуум-аппарат капиллярами книзу, а затем донышками книзу и поочередно создают вакуум. Раствор из ампул, имеющих незапаянные капилляры, а также трещины отсасывается. Его собирают, фильтруют и вновь используют для заполнения ампул.

Ампулы с раствором стерилизуют насыщенным паром при избыточном давлении 0,11 Па и температуре 120°С в паровом стерилизаторе АП-7 (рисунок 7). Он имеет две двери, через одну происходит загрузка нестерильной продукции, через другую - выгрузка простерилизованной. Корпус стерилизатора обогревается глухим паром, затем в стерилизующую камеру для вытеснения воздуха подается острый пар. Отсчет времени начинается с момента достижения заданного давления по манометру. Стерилизатор оснащен автоматической контрольной аппаратурой. Кроме того, в 4 разные точки стерилизационной камеры перед стерилизацией помещают максимальные термометры и регистрируют их показания. Продолжительность стерилизации - 8 минут.

После стерилизации контроль герметичности ампул проводится путем немедленного полного погружения ампул в кассетах в емкость с раствором метиленового синего на 20-25 минут, создают давление 100±20 кПа, затем его снижают. Ампулы с попавшим подкрашенным раствором бракуют. Герметичные ампулы упаковывают.

1 Подлинность (идентификация).

1) 5 мл испытуемого образца упаривают до объема 1 мл. Полученный раствор дает реакцию на натрий.

2) К 2 мл испытуемого образца прибавляют 0,5 мл кислоты азотной разведенной, 0,5 мл раствора серебра нитрата. Образуется белый творожистый осадок, нерастворимый в кислоте азотной разведенной и растворимый в растворе аммиака.

2 Количественное определение.

К 1,0 мл испытуемого образца прибавляют 5 мл воды, 2 капли раствора калия хромата и титруют 0,1М раствором серебра нитрата до оранжево-желтого окрашивания осадка. 1 мл 0,1М раствора серебра нитрата соответствует 5,844 мг натрия хлорида.

3 Отсутствие механических включений.

Контроль растворов на отсутствие механических загрязнений осуществляется невооруженным глазом в затемненном помещении на белом и черном фонах, освещенных электрической лампочкой 60 ватт. Расстояние от глаз контролера до ампул 25 см.Контролер берет ампулу в руку, вносит в зону просмотра в положении вверх донышками и просматривает на белом и черном фонах. Затем ампулы плавным движением переворачивают в положение вниз донышками и также просматривают на белом и черном фонах.

Из простерилизованных ампул часть отбирается на бактериологический анализ в бактериологическую лабораторию. Там производиться вскрытие ампул в строго асептических условиях и посев раствора на питательные среды. Если хотя бы из одной ампулы раствор дал рост, вся серия считается нестерильной.

Испытание на пирогенность проводится в бактериологической лаборатории биологическим методом. Метод основан на измерении температуры тела кроликов после введения раствора испытуемого вещества.

Испытуемый изотонический раствор натрия хлорида подогревают до 37°С и вводят в ушную вену кролика в объеме 10 мл в течение 2 минут. Перед введением дважды через каждые 30 минут измеряют температуру тела кроликов, результаты должны отличаться не более чем на 0,2°С. Результат последнего измерения принимают за исходную температуру. После введения испытуемого раствора температуру измеряют трижды через 1 час. Раствор лекарственного вещества считают не пирогенным, если сумма повышений температуры меньше или равна 1,4°С. Если эта сумма превышает 2,2°С, то раствор считают пирогенным.

6 Бактериальные эндотоксины.

Испытание на бактериальные эндотоксины проводят для определения наличия эндотоксинов, источником которых являются грамотрицательные бактерии, с использованием лизата амебоцитов мечехвоста Limulus polyphemus.

Существует три принципа проведения данного испытания: принцип гель-тромба, основанный на образовании геля; турбидиметрический принцип, основанный на помутнении в результате расщепления эндогенного субстрата; хромогенный принцип, основанный на появлении окраски после расщепления синтетического пептидно-хромогенного комплекса.

Испытание выполняют в условиях, не допускающих загрязнения посторонними эндотоксинами. Всю стеклянную посуду и другую термоустойчивую аппаратуру депирогенизируют в сухожаровом шкафу с использованием процесса с подтвержденной эффективностью. Общеприняты минимальные значения времени и температуры обработки, составляющие 30 минут и 250°С, соответственно. При использовании пластиковой аппаратуры, например, микротитрационных планшетов и наконечников для автоматических пипеток, следует продемонстрировать отсутствие на ней поддающихся определению эндотоксинов и мешающих факторов.

Исходный стандартный раствор эндотоксина готовят и хранят, следуя спецификациям, приведенным на листке-вкладыше и этикетке.

Приготовление испытуемых растворов. Испытуемые растворы готовят путем растворения или разбавления активных субстанций или медицинской продукции с использованием воды для испытания на бактериальные эндотоксины ИБЭ.

При необходимости, доводят значение рН испытуемого раствора (или его разведения) так, чтобы рН его смеси с лизатом находилось в интервале, предписанном производителем лизата.

Определяют максимально допустимое разведение (МДР) - максимальное разведение образца, при котором может быть определено предельное содержание эндотоксина.

Предел эндотоксина для активных субстанций, предназначенных для парентерального введения, указывается в частных статьях и выражается в таких единицах, как МЕ/мл, МЕ/мг, МЕ/(единица биологической активности) и т.д.

Гель-тромб-методы позволяют определять наличие и количество эндотоксинов и основываются на эффекте свертывания лизата в присутствии эндотоксинов. Концентрация эндотоксинов, требующаяся для свертывания лизата в стандартных условиях, представляет собой указанную на этикетке чувствительность лизата. Для обеспечения точности и достоверности испытания указанную чувствительность лизата следует подтвердить, а также провести испытание на мешающие факторы.

Предварительные испытания: подтверждение заявленной чувствительности лизата. Перед использованием лизата в испытаниях указанную на этикетке чувствительность, выраженную в МЕ/мл, следует подтвердить в четырех повторностях.

Готовят стандартные растворы не менее, чем четырех концентраций. В каждой из пробирок смешивают раствор лизата с равным объемом одного из стандартных растворов (например, по 0,1 мл каждого). Если используются одноразовые флаконы или ампулы с лиофилизированным лизатом, растворы добавляют непосредственно в ампулу или флакон. Реакционную смесь инкубируют в течение определенного периода, в соответствии с рекомендациями производителя лизата (обычно 37±1° С в течение 60±2 минут), избегая вибрации. Исследуют целостность геля: при использовании пробирок каждую из них по очереди извлекают из инкубатора и переворачивают одним плавным движением приблизительно на 180°. Если образуется твердый гель, остающийся на своем месте после переворачивании, результат записывают как положительный. Результат отрицательный, если неповрежденного геля не образуется.

Результаты испытания считают достоверными, если низшая концентрация стандартных растворов во всех повторностях дает отрицательный результат.

За конечную точку принимают последний положительный результат в нисходящем ряду концентраций эндотоксина. Вычисляют среднее значение логарифмов концентраций в конечных точках и, затем, антилогарифм этого среднего значения. Среднее геометрическое концентраций в конечных точках представляет собой измеренную чувствительность раствора лизата (МЕ/мл). Если это значение составляет не менее 0,5λ и не более 2λ, чувствительность, указанную на этикетке, считают подтвержденной и используют в испытаниях, выполняемых с этим лизатом.

Предельное испытание. Методика. Готовят растворы A, B, C и D в соответствии с Таблицей в ГФРБ и выполняют испытание для этих растворов в соответствии с указаниями подраздела “Предварительные испытания”, “Подтверждение чувствительности лизата, указанной на этикетке”.

Растворы А и В (положительный контроль с препаратом) готовят в разведениях не выше МДР и обрабатывают в соответствии с указаниями подразделов“Предварительные испытания”, “ Определение мешающих факторов”. Растворы В и С (положительные контроли) содержат стандарт эндотоксина в концентрации, соответствующей двукратной заявленной чувствительности. Раствор D (отрицательный контроль) представляет собой воду для ИБЭ.

Интерпретация. Результаты испытания считают достоверными, если положительные контрольные растворы В и С в обеих повторностях дают положительный результат, араствор D – отрицательный результат.

Испытуемый препарат выдерживает испытание, если для раствора А в обеих повторностях получен отрицательный результат. Если для раствора А в обеих повторностях получен положительный результат:

- если при этом испытуемый раствор разбавлен до МДР, он не выдерживает испытание,

- если степень разведения препарата менее МДР, испытание повторяют с использованием разведения, не превышающего МДР.

В случае, если для одной из повторностей раствора А получен положительный результат, а для другой – отрицательный, испытание повторяют.

Нанесение надписи на ампулы производится на полуавтомате, устройство которого изображено на рисунке 8.

В бункер (7) загружают ампулы и барабаном подачи (8) направляют к офсетному цилиндру, на котором нанесены буквы и цифры надписи, вдавленные виде углубления в 40-50 мкм. Формный цилиндр (5). вращаясь в ванне с быстровысыхающей краской для глубокой печати, подает ее на офсетный цилиндр. Избыток краски с помощью ракеля (4) и регулирующего устройства снимается с поверхности офсетного цилиндра и остается в глубине надписи. При контакте надпись наноситься на ампулу и быстро высыхает.

Ампулы нейтрального стекла АС-3 с раствором упаковывают в коробки из картона по 10 штук. В каждую коробку вкладывают нож для вскрытия ампул. На коробку наклеивают этикетку из бумаги этикетной или писчей. Далее упаковывают в транспортную тару.

Таблица 4. Состав

Получено 100 000 ампул раствора натрия хлорида 0,9% для инъекций.В процессе производства раствора натрия хлорида для инъекций отходов не образуется.

9 Контроль производства и управление технологическим процессомОбязанность по контролю и управлению технологическим процессом возлагается на главного инженера соответствующим приказом руководства.

Растворы для инъекций должны готовиться при соблюдении всех правил ассептики. Растворы должны быть прозрачными и свободными от частиц, а также выдерживать испытания на бактериальные эндотоксины и пирогенность.

Общие требования к безопасному ведению технологического процесса должны обеспечиваться, в соответствии со стандартами системы безопасности труда (ССБТ), «Правилами безопасности для фармацевтической промышленности», «Правилами устройства электроустановок» (ПУЭ), «Правилами техники безопасности при эксплуатации электроустановок потребителей (ПТБ), «Санитарными правилами организации технологических процессов и гигиеническими требованиями к производственному оборудованию» (СанПин 11-04-74), «Санитарными нормами микроклимата производственных помещений» ( СанПин №11-13-94), «Перечнем регламентированных в воздухе рабочей зоны вредных веществ» (СанПин №11-19-940, и инструкциями по охране труда и рабочими инструкциями для производства.

К работе допускаются лица, достигшие 18 лет, не имеющие медицинских противопоказаний, прошедшие обучение безопасным методам работы в соответствии с «Положением об обучении, инструктаже и проверке знаний по вопросам охраны труда», и сдавшие экзамен на допуск к самостоятельной работе. Все работники лаборатории должны проходить медицинское освидетельствование в сроки, установленные МЗ РБ.

Производственный персонал допускается к работе только в спецодежде и средствах индивидуальной защиты. Технологический процесс производственный персонал обязан вести в соответствии с действующим регламентом.

На рабочем месте должны быть запасы сырья и материалов, не превышающие сменную потребность. Необходимо знать специфические свойства применяемых веществ и соблюдать установленные правила работы с ними.

Производственный процесс должен быть организован так, чтобы не допускать выделения в воздух рабочей зоны пыли и вредных веществ. Помещение опытно-производственной лаборатории, где возможно выделение пыли, оборудуется соответствующими проекту системами вентиляции.

Все эксплуатируемые электроустановки должны соответствовать требованиям «Правил технической эксплуатации электроустановок потребителей» и др. нормативных документов. Эксплуатация электрооборудования без заземления не допускается. Помещения опытно-производственной лаборатории обеспечиваются первичными средствами пожаротушения согласно действующим нормам. Все работники должны уметь пользоваться средствами пожаротушения и уметь оказывать первую помощь при несчастном случае.

Не допускается загромождения рабочих мест, проходов, выходов из помещений и здания, доступа к противопожарному оборудованию.

11 Охрана окружающей среды

Подходы и технологии в стратегии минимизации отходов содержат в себе следующие позиции:

1. Система учета материалов (менеджмент) и совершенствования существующих операций:

- учет и отслеживание потоков материалов;

- закупка малотоксичных и нетоксичных материалов;

- совершенствование способов хранения сырья и материалов;

- строгое соблюдение графиков текущего обслуживания и предварительного ремонта оборудования;

- внедрение программ по обучению персонала и налаживание обратной связи.

2. Совершенствование оборудования:

- внедрение безотходного оборудования или производящего минимальное количество отходов;

- перепрофилирование существующих производственных мощностей на выпуск продукции с меньшим количеством образующихся отходов;

- повышение эффективности существующего оборудования;

- модификация оборудования с целью повышения существующих или созданных новых возможностей для восстановления или рециркуляции сырья;

- устранение источников потерь и утечек сырья.

3. Модификация производственных процессов:

- оптимизация использования сырья;

- замена токсичных материалов на не токсичные;

- переориентация конечных продуктов на минимальное содержание токсичных веществ или полное их отсутствие;

- изменение условий протекания процессов в направлении сокращения образования отходов.

4. Рециркуляция и вторичное использование сырья:

- внедрение оборотных систем для прямой рециркуляции;

- рециркуляция на производственном оборудовании для вторичного использования сырья и материалов;

- рециркуляция вне пределов цеха для последующего использования;

- разделение отходов по типам с учетом возможностей их регенерации;

- отделение токсичных отходов от нетоксичных;

- участие в обмене отходами (использовать отходы другой компании в качестве альтернативного сырья).

- технологическая инструкция по приготовлению моющих средств; - технологическая инструкция по стерилизации помещений, оборудования, тары, спецодежды;1. Коэффициенты полезного использования сырья и материалов.

2. Ежегодные нормы расхода основных видов сырья и материалов.

3. Ежегодные нормы расхода технологических энергозатрат.

4. Нормы образования отходов производства.

5. Технические показатели, определяющие мощность производства и эффективность использования основных фондов.

6. Трудозатраты на единицу конечного продукта.

7. Уровень механизации и автоматизации основных и вспомогательных работ.

Вся техника, участвующая в процессе производства, должна иметь паспорт соответствия завода-производителя по технико-экологическим нормативам.

Регламент является основным технологическим документом, устанавливающим технологические методы, технологические средства, нормы и нормативы для осуществления процесса производства определенной продукции, обеспечивающим безопасность работ и достижение оптимальных технико-экономических показателей.

В зависимости от стадии разработки продукции, степени освоения ее технологии производства или целей осуществляемых работ технологические регламенты подразделяются на следующие типы:

Лабораторный регламент является технологическим документом, которым завершаются научные исследования в лабораторных условиях при разработке технологии производства нового вида продукции или нового технологического метода производства серийно выпускаемой продукции.

Наработка нового лекарственного вещества для клинических испытаний или экспериментальных партий (образцов) продукции немедицинского назначения для исследовательских испытаний осуществляются по лабораторному регламенту.

По лабораторному регламенту изготавливаются образцы препарата с целью изучения их стабильности и разработки проектов фармакопейных статей (ФС) или проектов технических условий (ТУ).

Лабораторный технологический регламент является основой для разработки опытно-промышленного регламента и составления исходных данных на проектирование опытно-промышленной установки, контрольно-измерительного и испытательного оборудования.

Лабораторный регламент должен включать в себя следующие части:

• характеристика конечной продукции;

• химическая схема производства;

• технологическая схема производства;

• аппаратурная схема производства и спецификация оборудования;

• характеристика сырья, материалов и полупродуктов;

• изложение технологического процесса;

• переработка и обезвреживание некондиционной продукции;

• контроль производства и управление технологическим процессом;

• охрана труда и техника безопасности;

• охрана окружающей среды;

1. РД 0408.02-96 Продукция фармацевтической и микробиологической промышленности. Технологический регламент производства. Порядок разработки. – Минск, 1996. – 48 с.

2. ТКП 030 2006 (02040) Надлежащая производственная практика.

3. Ищенко В. И. Промышленная технология лекарственных средств: Учебное пособие. – Витебск, издательство ВГМУ, 2003. – с.206-281.

4. Технология лекарственных форм: Учебник в 2-х томах. Том 2/ Р.В. Бобылев, Г.П. Грядунова, Л.А. Иванова и др. под ред. Л.А. Ивановой. – М. Медицина, 1991. – с.271-346.

5. Ищенко В.И. Методические указания по выполнению лабораторных работ по промышленной технологии лекарственных средств: Учебное пособие. – Витебск, издательство ВГМУ, 2003. – 214с.

6. Государственная Фармакопея Республики Беларусь: в 3-х томах. Т.1 Общие методы анализа./ УП «Центр экспертиз и испытаний в здравоохранении»// Под ред. Шерякова А.А. – Минск, 2006.

7. Государственная Фармакопея Республики Беларусь: в 3-х томах. Т.2 Контроль качества вспомогательных веществ и лекарственного растительного сырья./ УП «Центр экспертиз и испытаний в здравоохранении»// Под ред. Шерякова А.А. – Молодечно, Типография «Победа»,2008.

8. Государственная Фармакопея Республики Беларусь: в 3-х томах. Т.3 Контроль качества фармацевтических субстанций./ УП «Центр экспертиз и испытаний в здравоохранении»// Под ред. Шерякова А.А. – Молодечно, Типография «Победа»,2009.