Категория: Руководства

· герметичности гидравлической системы;

· работоспособности системы ограничения подъема груза (системы безопасности);

· уровня гидрожидкости в баке, редукторах;

· состояния механизмов грузозахвата и тросов;

6,журналы и другая документация по безопасности работе с кранами-манипуляторами. На участке производство работ должна быть следующая документация:

Копия приказа на отв.за безопасное производство работ.

Копия приказа, либо список стропальщиков участка

Альбом схем строповок с указанием г/з приспособлений;

Список часто перемещаемых грузов с указанием их массы;

Тех. процесс на кантовку ( при необходимости)

Карты погрузки разгрузки транспортных средств или

7,инструктаж по охране труда.

1.Общие требования охраны труда

1.1 К самостоятельной работе оператором (машинистом) крана-манипулятора допускаются лица не моложе 18 лет, прошедшие медицинское освидетельствование, вводный инструктаж, первичный инструктаж на рабочем месте, обучение и стажировку на рабочем месте, проверку знаний требований охраны труда, соответствующую подготовку, имеющие удостоверение на право вождения автомобильного крана-манипулятора и профессиональные навыки машиниста, имеющие группу по электробезопасности не ниже II и соответствующую квалификацию согласно тарифно-квалификационного справочника.

1.2 Допуск к работе оператора (машиниста) крана-манипулятора должен оформляться приказом владельца крана.

1.3 Оператор (машинист) обязан:

1.3.1 Выполнять только ту работу, которая определена рабочей инструкцией;

1.3.2 Выполнять правила внутреннего трудового распорядка;

1.3.3 Правильно применять средства индивидуальной и коллективной защиты;

1.3.4 Соблюдать требования охраны труда;

1.3.5 Немедленно извещать своего непосредственного или вышестоящего руководителя о любой ситуации, угрожающей жизни и здоровью людей, о каждом несчастном случае, происшедшем на производстве, или об ухудшении состояния своего здоровья, в том числе о проявлении признаков острого профессионального заболевания (отравления);

1.3.6 Проходить обучение безопасным методам и приемам выполнения работ и оказанию первой помощи пострадавшим на производстве, инструктаж по охране труда, проверку знаний требований охраны труда;

1.3.7 Проходить обязательные периодические (в течение трудовой деятельности) медицинские осмотры (обследования), а также проходить внеочередные медицинские осмотры (обследования) по направлению работодателя в случаях, предусмотренных Трудовым кодексом и иными федеральными законами.

1.3.8 Уметь оказывать первую доврачебную помощь пострадавшим от электрического тока и при других несчастных случаях;

1.3.9 Уметь применять средства первичного пожаротушения;

1.4 При выполнении производственных процессов с краном-манипулятором возможны воздействия следующих опасных и вредных производственных факторов:

-повышенный уровень шума на рабочем месте;

-повышенный уровень вибрации;

-повышенное содержание в воздухе рабочей зоны пыли и вредных веществ;

-нахождение рабочего места на высоте;

-повышенное напряжение в электрической цепи, замыкание которой может пройти через тело человека;

-движущиеся машины, механизмы и их части;

-опрокидывание машин, падение их частей;

-повышенная или пониженная температура воздуха рабочей зоны;

1.4 Оператор (машинист) должен быть обеспечен спецодеждой, спецобувью и другими средствами индивидуальной защиты в соответствии с Типовыми отраслевыми нормами бесплатной выдачи специальной одеж-ды, специальной обуви и других средств индивидуальной защиты и Коллективным договором.

1.5 При переводе оператора (машиниста) крана-манипулятора с одного крана на другой администрация организации обязана ознакомить их с особенностями устройства и обслуживания другого крана-манипулятора и обеспечить стажировку.

1.6 Оператор (машинист) крана-манипулятора после перерыва в работе по специальности более одного года должен пройти проверку знаний в установленном порядке и в случае удовлетворительных результатов проверки могут быть допущены к стажировке для восстановления необходимых навыков.

1.7 Повторная проверка знаний операторов (машинистов) экзаменационной комиссией должна проводиться:

-периодически, не реже одного раза в 12 мес.;

-при переходе на другое место работы;

-по требованию инспектора Ростехнадзора или инженерно-технического работника по надзору за безопасной эксплуатацией кранов-манипуляторов.

Повторная проверка знаний обслуживающего персонала должна проводиться в объеме производственных инструкций.

1.8 Оператор (машинист) крана-манипулятора обязан соблюдать требования настоящей инструкции, производственной инструкции, а также требования инструкций заводов-изготовителей по эксплуатации управляемых ими кранов для обеспечения защиты от воздействия опасных и вредных производственных факторов, связанных с характером работы.

1.9 В процессе повседневной деятельности оператор (машинист) должен:

-применять в процессе работы машины по назначению, в соответствии с инструкциями заводов-изготовителей;

-поддерживать машину в технически исправном состоянии, не допуская работу с неисправностями при которых эксплуатации запрещена;

-содержать механизмы и оборудование крана-манипулятора в чистоте и исправности;

-своевременно производить смазку всех механизмов крана-манипулятора и канатов;

-быть внимательным во время работы и не допускать нарушений требований охраны труда.

1.10 Оператор (машинист) обязан немедленно извещать своего непосредственного или вышестоящего руководителя о любой ситуации, угрожающей жизни и здоровью людей, о каждом несчастном случае, происшедшем на производстве, или об ухудшении состояния своего здоровья, в том числе о появлении острого профессионального заболевания (отравления).

1.11 Оператор (машинист), прошедший обучение и имеющий удостоверение на право управления грузоподъемными кранами-манипуляторами, должен знать:

-руководства по эксплуатации кранов-манипуляторов и приборов безопасности предприятий-изготовителей;

-производственную инструкцию;

-устройство кранов-манипуляторов, назначение, принципы действия и устройство узлов механизмов и приборов безопасности кранов-манипуляторов;

-знать сроки и результаты проведенных технических освидетельствований и технических обслуживании (ТО-1, ТО-2, ТО-3, СО) крана-манипулятора;

-знать сроки и результаты проведенных слесарями и электромонтерами профилактических периодических осмотров крана-манипулятора и его отдельных механизмов и узлов по записям в журнале периодических осмотров.

-устройство грузозахватных приспособлений, методы строповки грузов;

-инструкцию по охране труда;

-приемы и способы оказания первой помощи пострадавшим.

1.12 В случаях травмирования или недомогания необходимо прекратить работу, известить об этом руководителя работ и обратиться в медицинское учреждение.

1.13 За невыполнение данной инструкции виновные привлекаются к ответственности согласно законодательства Российской Федерации.

8,канатно-стреловое оборудование кранов-манипуляторов. В зависимости от типа используемой подвески выделяют краны-манипуляторы со стреловым оборудованием с шарнирным (на жесткой подвеске) и канатным (на гибкой подвеске) исполнением. В случае с гибкой подвеской захват груза производится с использованием грузового крюка, который располагается на конце лебедки. Ну а жесткая подвеска предусматривает шарнирное размещение крюка на оголовке стрелы.

В зависимости от типа складывания стреловое оборудование КМУ подразделяют на 2 типа: 1,L-образное; 2,Z-образное.

Кран-манипуляторы с Z-стрелой Z-образная форма стрелы характерна для кранов-манипуляторов, выпускаемых под многими европейскими брендами. Нередко такую конструкцию именуют "коленчатой" либо шарнирно-сочлененной. В таком случае стреловое оборудование складывается в несколько колен. На грузовом транспортном средстве КМУ данного типа может быть установлена сзади кабины водителя либо на заднем свесе кузова. В процессе перевозки груза данная конструкция располагается поперек рамы базовой машины.

Основное достоинство стрелового оборудования Z-образного типа заключается в его небольших размерах. Во время доставки грузов на машине с такой КМУ рабочий объем кузова используется максимально полно. Благодаря использованию нескольких колен данные установки позволяют осуществлять доставку тех или иных грузов в различные труднодоступные места, преодолевая препятствия, например, на этажи возводимых зданий.Такая конструкция имеет и свои недостатки. К их числу относятся: возможность существенной перегрузки передней оси транспортного средства (если КМУ смонтирована за кабиной водителя базовой машины), необходимость в использовании мощного и, соответственно, дорогого шасси, а также сложность выполнения работ по погрузке и разгрузке в непосредственной близости к колонне крана (для складывания и раскладывания стрелового оборудования вокруг КМУ необходимо освободить достаточное свободное пространство).Кран-манипуляторы с L-стрелой В данном случае КМУ оснащается прямой телескопической стрелой и тросовой подвеской крюка. При монтаже на базе грузового транспортного средства основная часть КМУ в сложенном состоянии устанавливается над кузовом (вдоль рамы машины) либо кабиной шофера. При выборе в пользу L-образного стрелового оборудования следует уделить особое внимание эксплуатационным параметрам установленной на нем лебедки.

Главными достоинствами использования кранов-манипуляторов с L-образным стреловым оборудованием являются:

· частичное перераспределение веса КМУ на заднюю ось базового транспортного средства, снижающее вероятность перегрузки передней оси;

· более высокая по сравнению с Z-образными конструкциями производительность в случае с подъемом и опусканием грузов при высоких значениях вылета стрелы (до 6-8 метров);

· более высокая точность работ, обеспечиваемая благодаря использованию тросовой подвески крюка, позволяющей выполнять перемещение груза по прямой траектории, без отклонений.

К недостаткам L-образных КМУ относятся:

· ограничения, накладываемые на перевозку в кузове высоких грузов и погрузку сыпучих материалов "с горкой" (при расположении оборудования КМУ над кузовом);

· невозможность выполнения работ при наличии каких-либо препятствий для свободного перемещения стрелы.

Наиболее целесообразным применение кранов-манипуляторов с L-образным стреловым оборудованием бывает при проведении работ с тяжеловесными, но компактными грузами.

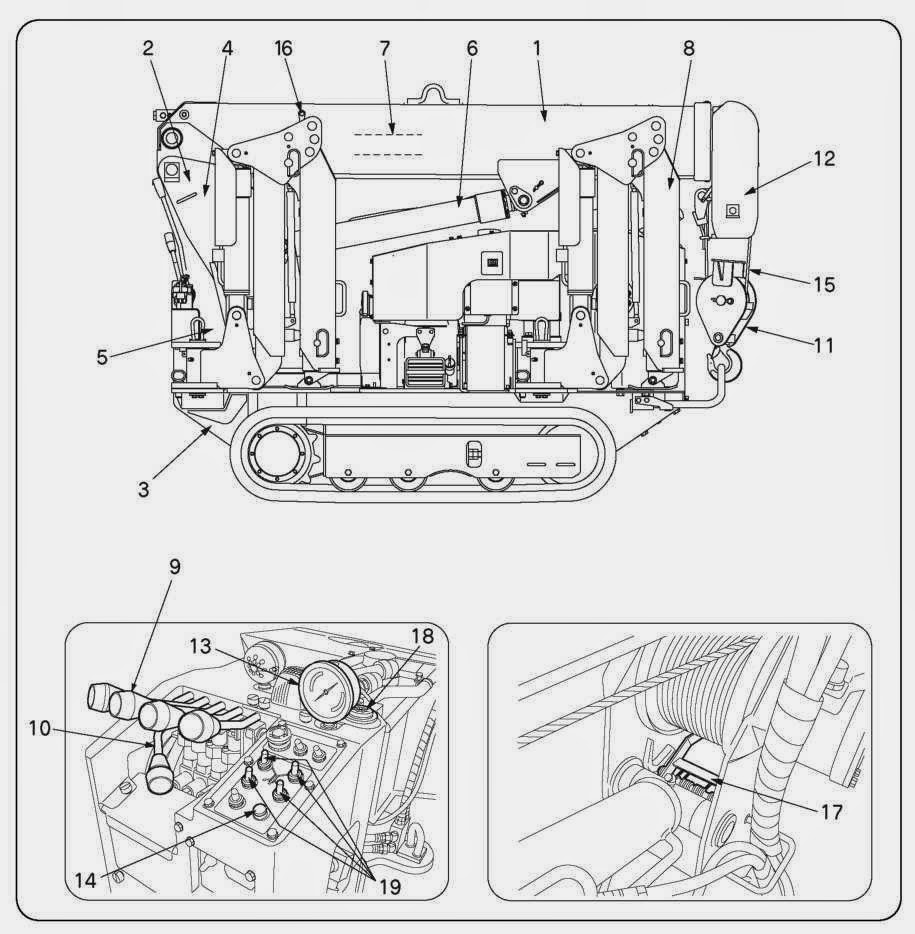

9,кинематическая схема автомобильного крана-манипуляторов.

1 - грузовая лебедка, 2 - механизм поворота, 3 - механизм выдвижения стрелы

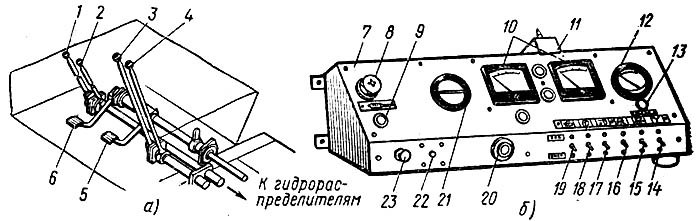

Выполняют ту или иную операцию переводом одной из рукояток 1 - 4 из нейтрального положения в положение «от себя» (опускание стрелы, поворот вправо, опускание груза и выдвижение секций стрелы) или «на себя» (подъем стрелы, поворот влево, подъем груза и втягивание секций стрелы).

Рис.4. Органы управления автокраном КС-4571

1-4 - рукоятки управления механизмом подъема стрелы, механизмом поворота, грузовой лебедкой и механизмом телескопирования; 5,6 - педали подачи топлива и совмещения потоков; 7 - панель; 8 - контрольная спираль отопительной установки; 9 - контрольная лампа отопительной установки; 10 - панель

сигнализации ограничителя грузоподъемности; 11 - лампа освещения приборов; 12 - указатель температуры воды; 13 - контрольная лампа аварийного давления масла; 14 - включатель вентилятора; 15 - включатель плафона в кабине; 16 - включатель фар стрелы; 17 - включатель фар на кабине; 18 - включатель приборов контроля; 19 - включатель стартера; 20 - кнопка звукового сигнала; 21 - счетчик моточасов работы крановой установки; 22 - реле отключения отопительной установки при перегреве; 23 - переключатель

Скорости изменяются в зависимости от; хода рукояток 1 - 4, а также изменения частоты вращения двигателя педалью 5. Увеличение скорости подъема и опускания крюка без груза или с малыми грузами (совмещение потоков рабочей жидкости от двух насосов) производится педалью 6.

На кране установлены ограничители высоты подъема крюковой обоймы, ограничитель грузоподъемности ОГБ-3 и указатель угла наклона крана.

10, конструктивные особенности канатных стропов

чаще всего для подъемных работ используются канатные стропы. Существует несколько их разновидностей, в зависимости от числа ветвей. Для поднятия грузов со специально предусмотренными петлями используются стропы типа СК и СЦ. Другие стропы называются универсальными. Они используются для обвязки грузов для их последующего подъема. Также можно разделить стропы по способу изготовления. Бывают заплетенные и опресованные стропы. Для затяжки и обмотки груза желательно использовать стропы изготовленные методом заплетки, т.к. они имеют более мягкую и пластичную структуру. Опресованные же стропы наоборот очень хорошо выдерживают вертикальные нагрузки, т.к. изготавливаются из более жестких канатов. Они стойки к истиранию и применяются для вертикального подвешивания грузов.

ветви, что позволяет точнее рассчитать нагрузку на одну ветвь и на стропу в целом стропальщику.

К сожалению, есть и недостатки у канатных стальных строп. Это вероятность травматизма рабочих людей разорванными проволоками внешних прядей каната. Также при обвязывании грузов с острыми углами возможна необратимая деформация чалки. Проверять стропы, в процессе использования на кранах, необходимо не реже одного раза в 5 или 10 дней, в зависимости от частоты использования и нагрузки. Не допускаются к работе стропы, у которых выявлен обрыв или расслоение одной или нескольких прядей, уменьшения или частичного увеличения диаметра каната, если есть раздавленные участки, участки с заломами, перегибами или перекручиваниями. Такие стропы необходимо отправлять в ремонт.

11, конструктивные особенности травес и захватов и требования правил к нам Траверса состоит из балки с закрепленной на ней ветвями строп. На крюк крана траверса навешивается при помощи косынки с проушиной, либо гибких или жестких тяг.Применяют для подъема крупногабаритных или длинномерных грузов и предохраняют поднимаемые элементы от воздействия сжимающих усилий, возникающих в них при подъеме груза, а также обеспечивают безопасность при его перемещении краном. Виды траверс: линейные (балочные длиной до 4 м, решетчатые в виде ферм более 4 м); пространственная (основная м/к траверсы выполнена в виде пространственной рамы )

Стропальщики осматривают перед началом работы, ИТР, ответственный за безопасное производство работ раз в месяц.

Траверсы подлежат браковке при обнаружении деформации прогиба более 2 мм на длине

1 м. трещин в местах резких перегибов или изменения сечения сварных элементов, а также при повреждении крепежных и соединительных звеньев.

Захватные устройства применяют для ускорения строповки грузов различной геометрической формы. Захваты представляют собой рычаги шарнирно соединенные между собой. Подразделяют зажимные (концы рычагов сближаются при движении крюка крана), фрикционные (рабочие пов-ти рычагов взаимодействуют с поверхностью груза за счет сил трения), эксцентриковые (состоят из скобы и одного или двух шарнирно соединенных эксцентрика).

12,конструкции траверс и захватов. Классический вариант траверсы – металлическая балка с крюком в центре для крепления на кране или тельфере. В центре и по бокам расположены крюки для фиксации груза.Конструкция траверсы может быть различной. Для подъема гипсошлакоблочных панелей используют балочные устройства с закрепленными подвижными блоками для фиксации. Большеразмерные и тяжелые грузы переносят либо трубчатой, либо решетчатой траверсой. При этом для захвата используются зацепные крюки или карабины на концах стропов, анкерные или опорные захваты. Захватные устройства траверсы могут различаться по виду и принципу действия. Чаще всего используются крюки или карабины, опорные зацепы, с помощью которых груз цепляют за выступающие части. Наиболее надежными считаются штыревые замки, чтобы открыть его, необходимо выдернуть штырь за канат, траверса монтажная снабжена дистанционным способом расстроповки. В среднем, на каждые 5 тонн груза используется 1 штыревой замок.

Траверса имеет разборную конструкцию, состоящую из семи основных частей: четырёх вставных лап с подцепными крюками, средней части с салазками и основным подвесом, гидроцилиндра перемещения точки подвеса и кронштейна крепления гидроцилиндра. Разборная конструкция траверсы обеспечивает её компактность при укладке в инструментальный ящик и незначительный вес переносных частей. Траверса имеет возможность смещения точки подвеса вдоль средней части на 400 мм, что позволяет при погрузке-выгрузке придавать автомобилю с развесовкой 35% / 65% горизонтальное положение. Смещение точки подвеса может осуществляться гидроприводом или с использованием передачи винт - гайка. По требованию заказчика траверса может быть укомплектована либо гидроприводом, либо механическим приводом. Переход на тот или иной привод осуществляется простым снятием-установкой на средней части соответствующих кронштейнов для гидроцилиндра или винтовой передачи.

mylektsii.ru - Мои Лекции - 2015-2016 год. (0.078 сек.)

Обслуживание и ремонт манипуляторов требует определенных знаний, ответственности, а также четкого следования инструкции по эксплуатации и техническому обслуживанию. Последнюю нередко не то что не читают, но и не знают, как она выглядит. А это самая распространенная ошибка. Ведь внимательное изучение инструкции по эксплуатации и строгое исполнение всех приведенных в ней рекомендаций позволит избежать многих ошибок.

Ошибки в ремонте и обслуживании манипуляторов

Список самых распространенных ошибок в ремонте и обслуживании манипуляторов:

Оформите заявку на сайте, мы свяжемся с вами в ближайшее время и ответим на все интересующие вопросы.

Общие указания по техническому обслуживанию.

Техническое обслуживание Крана-манипулятора обеспечивает:

Установленную инструкцией периодичность ТО Крана-манипулятора соблюдайте при любых условиях эксплуатации и в любое время года.

ТО Крана-манипулятора производится одновременно с очередным ТО базового автомобиля.

ТО Крана-манипулятора производится в соответствии с указаниями мер безопасности при обслуживании Крана-манипулятора.

Виды и периодичность технического обслуживания.

ТО Крана-манипулятора в зависимости от периодичности и объёма работ подразделяется на следующие виды:

ЕО - производится ежедневно перед каждым выездом или перед началом работы Крана-манипулятора, независимо от количества смен.

ТО-1 - производится через 130 часов работы Крана-манипулятора по счётчику моточасов.

ТО-2 - производится через 400 часов работы Крана-манипулятора по счётчику моточасов.

СО - производится два раза в год при очередном ТО при переходах к осенне-зимнему и весенне-летнему периодам эксплуатации.

Подготовка к работе по ТО.

Для проведения ТО своевременно подготовьте требуемые материалы, запасные части, инструмент. Перед ТО произведите мойку Крана-манипулятора. Если предстоит разборка механизмов и гидроагрегатов, Кран-манипулятор поместите в крытое, не запыленное помещение, а зимой - в утеплённое помещение.

Смазка Крана-манипулятора.

Правильная и своевременная смазка узлов и механизмов обеспечивает долгосрочную и безаварийную работу Крана-манипулятора и должна производиться в соответствии с таблицей смазки. При проведении смазки соблюдайте следующие правила:

Периодичность замены рабочей жидкости.

При применении рекомендованных рабочих жидкостей содержание антиокислительных, антипенных и других присадок улучшает их эксплуатационные свойства. Замену рабочей жидкости в гидросистеме первый раз производить при втором техническом обслуживании (ТО-2), или через 400 часов работы гидропривода.

В дальнейшем замену рабочей жидкости производить через каждые 5200 часов работы. В случае применения заменителей рабочей жидкости сроки их замены уменьшаются в 2-3 раза в зависимости от условий эксплуатации. При этом необходимо своевременно заменять зимние марки масел на летние и, наоборот, с обязательной промывкой гидросистемы и отметкой в журнале контроля периодичности смены рабочей жидкости.

Один раз в неделю перед пуском гидропривода необходимо брать пробу из бака и при наличии воды в рабочей жидкости произвести внеочередную замену масла. Слитую из системы рабочую жидкость разрешается подвергать очистке и регенерации и использовать её для дальнейшей эксплуатации.