Категория: Инструкции

История развития вибрационного контроля и вибродиагностики оборудования.

Для чего измеряют вибрацию оборудования.

Физика процесса колебательных систем.

Вибрация – механические колебания оборудования. Относительная и абсолютная вибрация. Характеристики: виброперемещение, виброскорость, виброускорение. Единицы измерения виброперемещения, виброскорости, виброускорения. Временная форма вибрационного сигнала. Формы колебаний присутствующих в вибрации.

Периодические колебания. Период, амплитуда, среднеквадратичное и пиковое значения, пик-фактор колебаний. Разложение вибрации на гармонические составляющие. Амплитуда, период, фаза оборотной составляющей вибрация.

Гармонический и непрерывный спектры вибрации.

Собственные и вынужденные колебания. Собственные частоты колебательных систем. Резонансы. Демпфирование колебаний. Автоколебания.

Измерительная технология и аппаратура.

Измерительные преобразователи абсолютной и относительной вибрации. Пьезоэлектрические акселерометры, вихретоковые проксиметры, лазерные измерители виброскорости. Установка и способы крепления датчиков вибрации. Датчики оборотов: оптические, вихретоковые, электромагнитные.

Особенности цифровых методов анализа сигналов. Аналого-цифровое преобразование. Аналоговая выборка, цифровая выборка. Быстрое преобразование Фурье (БПФ), Временные окна - прямоугольное, Ханнинга, трапецеидальное, ширина полосы спектра, частотное разрешение. Измерение оборотной составляющей вибрации ротора.

Переносные виброизмерительные приборы: виброметры, сборщики данных. Частотный и динамический диапазоны. Последовательное, параллельное, синхронное измерение, многоканальные системы измерения. Сбор и хранение результатов измерения и анализа. Компьютерные базы данных. Маршрутные измерения.

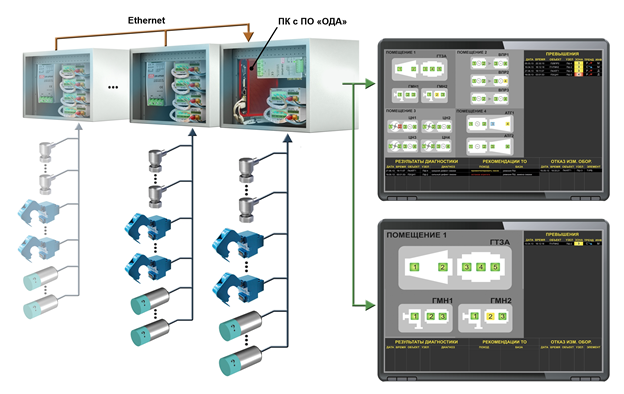

Стационарные системы контроля вибрации. Компьютерные базы данных. Возможности и перспективы.

Измерение вибрации турбоагрегатов ТЭС.

ГОСТ и руководящие документы. Относительная вибрация роторов и вибрация подшипников (абсолютная вибрация). Точки контроля и измеряемые величины вибрации. Частотный диапазон вибрации. Нормы вибрации.

Измерение вибрации гидроагрегатов ГЭС.

ГОСТ и руководящие документы. Относительная вибрация роторов и вибрация подшипников (абсолютная вибрация). Орбиты и полный спектр вибрации вала. Вибрация статора. Точки контроля и измеряемые величины вибрации. Частотный диапазон вибрации. Нормы вибрации.

Измерение вибрации вращающихся механизмов ЭС.

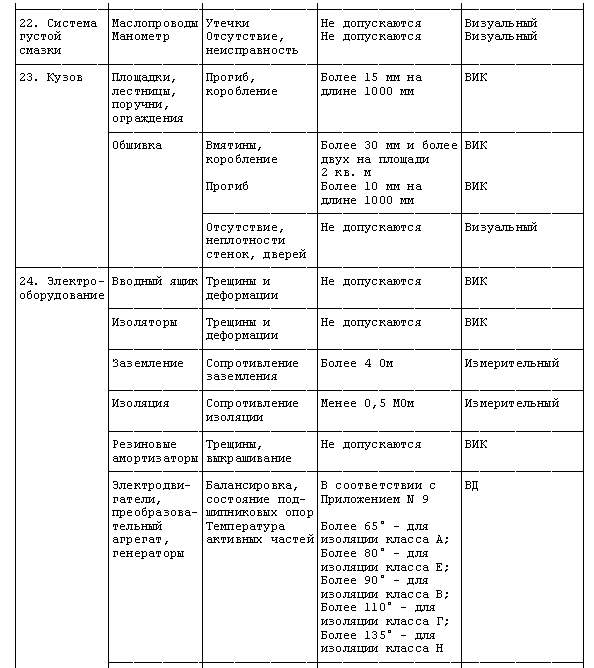

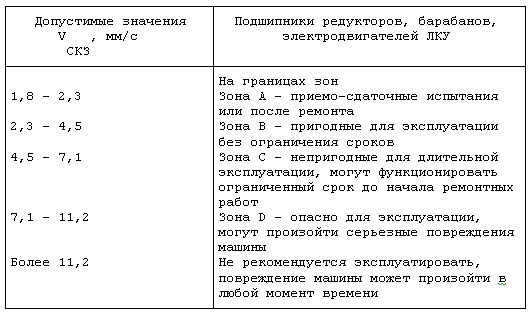

ГОСТ и руководящие документы. Вибрация подшипников. Точки контроля и измеряемые величины вибрации. Частотный диапазон вибрации. Нормы вибрации

Неуравновешенность роторов как основной источник вибрации. Причины неуравновешенности. Характеристики неуравновешенности роторов. Дисбаланс, момент дисбаланса.

Жёсткие роторы. Виды неуравновешенности симметричных роторов, возможные плоскости ее коррекции. Статическая и моментная неуравновешенность.

Гибкие роторы. Динамика и формы прогиба гибкого ротора. Критические частоты вращения.

Балансировка роторов на станках.

Статическая балансировка роторов на станках, устройство станов.

Динамическая балансировка роторов на станках. Низкочастотная балансировка. Зарезонансные и резонансные балансировочные станки. Балансировка гибких роторов на низкооборотных станках и на разгонном стенде. Виды неуравновешенности роторов и плоскости ее коррекции. Протоколы динамической балансировки роторов на станке.

Динамическая балансировка роторов в собственных подшипниках.

Основы балансировки машин на месте эксплуатации. Измеряемые параметры вибрации для балансировки ротора по вибрации неподвижных частей машины.

Предварительная оценка возможности снижения вибрации на частоте вращения машины.

Методика одноплоскостной и двухплоскостной балансировки. Понятие о коэффициентах влияния. Выбор пробных масс и мест их установки.

Многоплоскостная балансировка. Балансировка роторов валопровода т/а в собственных подшипниках. Уравновешивание роторов на рабочих и критических оборотах. Выбор пробных масс и мест их установки. Акт балансировки турбоагрегата в собственных подшипниках. Аппаратура и программное обеспечение для балансировки машины на месте эксплуатации.

Источники вибрации турбоагрегатов ТЭС.

Центробежные кинематические и электромагнитные силы в системе ротор - подшипники, дефекты муфт. Гидроаэродинамические силы в проточной части турбин. Дефекты подшипников и низкочастотная масляная вибрация. Перераспределение нагрузок по подшипникам при расцентровках. Дефекты тепловых расширений цилиндров паровых турбин. Причины осевой вибрации подшипников роторов. Ослабление опор и элементов крепления, изменение критических частот вращения и частот резонансов, изменение механических свойств фундаментных конструкций.

Уравновешивание роторов в процессе изготовления. Возникновение неуравновешенности в процессе эксплуатации. Прогиб РТ. Тепловой прогиб РГ. Ослабление посадки насадных деталей. Трещины роторов турбин и генераторов. Примеры из практики.

Нарушение уравновешенности роторов при ремонтах. Посадка полумуфт и насадных дисков, замена лопаток. Небаланс РГ при ремонте, посадки бандажей РГ. Примеры из практики.

Дефекты муфт. Дефекты соединений полумуфт роторов.

Практическое занятие 1: Разбор аварии турбоагрегата ст.№3 К-300 Каширской ГРЭС-4. в 2003г.

Источники вибрации гидроагрегатов.

Центробежные кинематические и электромагнитные силы в системе ротор - подшипники, расцентровка роторов. Гидродинамические силы в проточной части гидротурбин и гидродинамическая неуравновешенность ротора, кавитация.

Уравновешенность роторов гидроагрегатов. Уравновешивание в процессе изготовления. Возникновение и устранение неуравновешенности в процессе эксплуатации.

Практическое занятие 2: Разбор аварии г/а №2 на Саяно-Шушенской ГЭС в 2009г.

Источники вибрации вращающихся механизмов ЭС.

Центробежные кинематические и электромагнитные силы в системе ротор - подшипники, расцентровка роторов. Дефекты муфт. Дефекты подшипников. Гидроаэродинамические силы в насосах. Ослабление опор и элементов крепления, изменение механических свойств фундаментных конструкций.

Уравновешенность роторов вращающихся механизмов ЭС.

Уравновешивание в процессе изготовления. Возникновение неуравновешенности в процессе эксплуатации. Протокол динамической балансировки ротора на станке.

Цель вибродиагностики - поиск источника повышенной вибрации. Пути устранения вибрации - снижение колебательных сил и изменение механических свойств колебательной системы на месте эксплуатации оборудования во время его обслуживания.

Алгоритмы вибродиагностики. Анализ вибрации агрегата на частоте вращения ротора и ее гармониках. Признаки повышенного дисбаланса ротора, несоосности валов, ослабления опор, резонанса, дефектов узлов крепления и ослабления фундаментных конструкций, автоколебаний ротора. Анализ вибрации электромагнитного происхождения на частоте вращения ротора, ее гармониках и двойной частоте электрического тока, разделение вибрации механического и электромагнитного происхождения.

Графический анализ результатов измерения и анализа. Двумерный и трехмерный анализ вибрации. Орбиты, спектральные маски, каскады спектров, тренды. Компьютерные базы данных.

Использование данных по общему уровню вибрации подшипников.

Методы вибродиагностики подшипников качения: метод ударных импульсов, метод пик-фактора и метод огибающей ВЧ вибрации.

Букварь для вибродиагностики вращающихся механизмов.

Вибрационный контроль и вибромониторинг.

Этапы жизненного цикла машин и оборудования. Рост вибрации оборудования при изменении технического состояния в процессе эксплуатации. Вибрационный мониторинг: сбор и хранение результатов измерения. Компьютерные базы данных, определение базовой линии, обнаружение скачков вибрации, построение трендов, оценка и прогноз вибрации оборудования.

Вибрационный мониторинг т/а ТЭС.

Стационарные системы вибрационного мониторинга (ССВМ) и их возможности. Задачи вибрационного мониторинга. Перспективы вибромониторинга с использованием ССВМ.

Вибромониторинг т/а для предупреждения трещин роторов.

Периодический контроль вибрации и вибрационные испытания т/а. Задачи вибрационных исследований т/а перед началом ремонта и после окончания ремонта. Приемочные и периодические вибрационные испытания. Формы представления результатов вибрационных исследований.

Контроль тепловых расширений цилиндров паровых турбин.

Вибрационный мониторинг г/а ГЭС.

Средства и возможности вибрационного мониторинга г/а. Задачи вибрационного мониторинга. Перспективы вибромониторинга с использованием ССВМ.

Периодический контроль вибрации и вибрационные испытания г/а. Задачи вибрационных исследований г/а перед началом ремонта и после окончания ремонта. Приемочные и периодические вибрационные испытания. Формы представления результатов вибрационных исследований.

Вибрационный мониторинг вращающихся механизмов (ВМ).

Периодический контроль вибрации и вибрационные испытания ВМ. Определение периодичности измерений и ее корректировка по результатам текущего состояния ВМ. Формы представления результатов вибрационных исследований.

Переход к вибромониторингу состояния ВМ. Средства и задачи вибрационного мониторинга ВМ

Ознакомление с основными видами приборов, используемыми для вибрационной диагностики. Практическая работа с базами данных вибромониторинга и контроля

Слушателям, в полном объёме выполнившим программу обучения, выдается удостоверение о краткосрочном повышении квалификации установленного образца.

Для зачисления в состав слушателей просим направить заявку по прилагаемой форме от Вашей организации (или физического лица) на имя директора КУИЦ ОАО «Иркутскэнерго»-ИрГТУ.

Телефон: 8(3952) 405 917, 405-920, 89500611225

Факс: 8(3952) 40-59-19

Подготовка специалистов по

вибродиагностике и балансировке

Курс "Вибродиагностика II уровень"

Двухнедельный курс, ориентированный на подготовленных специалистов со стажем работы по вибродиагностике не менее 18 месяцев и специалистов успешно прошедших курс "Вибродиагностика I уровень " со стажем работы по вибродиагностике не менее 12 месяцев.

Курс является основным учебным курсом по подготовке квалифицированных специалистов по вибродиагностике.

Учебный курс включает в себя как теоретические занятия, так и большое количество практических работ с использованием виброанализирующей аппаратуры, персональных компьютеров и учебных стендов.

По окончании курса специалист сдает сертификационный экзамен на присвоение квалификации "Специалист II уровня по вибродиагностике".

В случае успешной сдачи аттестационного экзамена и присвоении квалификации "Специалист второго уровня по вибродиагностике" предприятие получает высококвалифицированного специалиста, который, при наличии у него необходимого приборного и программного обеспечения, способен руководить Вибродиагностической Службой по утвержденным инструкциям, а так же организовать и успешно эксплуатировать систему периодического мониторинга роторного оборудования, решать стандартный набор вибродиагностических задач, проводить одно- и двухплоскостную динамическую балансировку ротора в собственных опорах.

Малые свободные колебания консервативной системы

Вынужденные колебания (с одной степенью свободы)

Действие гармонической силы

Амплитудно-частотная (АЧХ) и фазо-частотная (ФЧХ) характеристики

Передаточная функция системы

Влияние демпфирования на вид АЧХ

Зависимость вида АЧХ от скорости нагружения

Система с двумя степенями свободы

Переходные процессы

Резонанс

Метод разложения по собственным формам

Элементы нелинейной теории колебаний

Природа нелинейных сил и их характеристики

Особенности колебательных явлений в нелинейных механических системах

Неоднозначность амплитуд вынужденных колебаний

Супер- и субгармонические колебания

Колебания агрегатов, конструкций и их элементов

Реальный объект и расчетная схема

Понятие о вибрационных моделях

Колебания зубчатых передач

Колебания роторов

Дисбаланс

Изотропные и анизотропные ротора

Резонансные явления в системе ротор - опора - фундамент

Колебания подшипника качения

Автоколебания в подшипниках скольжения

Жесткие, гибкие муфты

Колебания лопаток центробежных компрессоров

Аэродинамические силы в ступенях и уплотнениях турбомашины

Кавитация

Помпаж

Колебания электрических машин

Дефекты подшипниковых опор

Рациональный выбор измеряемой величины и места установки

Основные замеры виброанализатора

Частотная характеристика, получаемая с помощью выбега

Частотная характеристика, получаемая методом ударного возбуждения.

Цифровая обработка сигналов

Преобразование сигнала из аналоговой в цифровую форму

Дискретизация непрерывных сигналов

Частота дискретизации

Разрядность АЦП

Временная реализация

Перекрытие

Весовые функции

Усреднения

Интегрирование по сигналу

Интегрирование по спектру

Быстрое преобразование Фурье

Фазовые соотношения

Разрешение спектрального анализа

Частотное зумирование

Обработка и визуализация колебательных процессов

Пик-фактор

Временная реализация сигнала

Фигуры Лиссажу

Фазовые портреты

Плотность вероятности

Выбросы

Вейвлет преобразование

Кепстральный анализ

Спектры огибающей

Спектральный анализ

Примеры разложения в ряд Фурье некоторых колебательных процессов

Понятие о неуравновешенности

Источники неуравновешенности

Типы неуравновешенности

Оценка вклада моментной и статической неуравновешенности

Условия успешной балансировки

Понятие о коэффициентах влияния

Одноплоскостная и двухплоскостная балансировка

Динамическая балансировка

Серия лабораторных работ по виброобследованию с использованием учебных стендов и переносных приборов для измерения и анализа вибрации "Кварц", "Топаз", "Агат", "Агат-М".

Необходимость в вибродиагностике на промышленных предприятиях в нашей стране возникла еще в годы существования Советского Союза. Однако, внедрение методов вибродиагностики на производствах проходило сложно, и вызывало недоверие среди инженеров.

Особым почетом на предприятиях пользовались мастера, способные с помощью отвертки или текстолитового стрежня на слух определить дефект подшипникового узла, или подшипникового корпуса, а нередко и определить изменения в состоянии оборудования. Таких универсальных специалистов, любя, называли «слухачи».

Времена меняются, меняются и люди на предприятиях, подобных мастеров-старожилов становится все меньше, на их место приходят молодые инженеры нового поколения, которым не всегда удается перенять опыт и постигнуть «дедовские» методы диагностики. За последние десятилетия произошел колоссальный рост производства, а вместе с этим увеличился парк современного отечественного и импортного оборудования, к которому не всегда есть открытый доступ при помощи подручного инструмента в момент работы. Современное, высокотехнологичное производство требует более продуктивной и объективной информации о состоянии оборудования.

Как известно, спрос рождает предложения. И вот, на российский рынок хлынул нескончаемый поток измерительной и диагностической аппаратуры. Теперь есть выбор: от простейшего виброметра до многоканальных анализаторов, а в особых случаях используются сложнейшие стационарные системы контроля вибрации.

Всвязи с ростом производства появилась необходимость модернизации и увеличении парка производственного оборудования. Однако, развитие производства возможно только при надежной и безопасной работе оборудования, которую обеспечивают эксплуатационные и ремонтные службы, а помогают им в этом специалисты, знающие и понимающие методологию вибродиагностики .

Рассмотрим возможные варианты технического обслуживания и управления работами по ремонту оборудования.

Реактивное обслуживание. Устранение неисправностей производится при отказах машин, при этом возникают внеплановые простои, связанные с необходимыми ремонтами.

Планово-предупредительное обслуживание. Плановые остановки машин для ремонта с заранее определенной периодичностью, а также устранение неисправностей при отказах машин. Объем ремонтных работ при этом не зависит от текущего состояния машин и оборудования.

Предупредительное обслуживание. Состояние машин оценивается во время эксплуатации оборудования с применением технологий мониторинга состояния. Остановки на ремонт планируются на основании текущего состояния машин, которое определяется с помощью сложного виброизмерительного и другого диагностического оборудования. Внеплановые простои существенно снижаются. Однако, причины выхода оборудования из строя не исследуются и не принимаются во внимание.

Проактивное техническое обслуживание. Проактивное техническое обслуживание — это самый важный, и эволюционно последовательный этап управления ремонтами. В этом варианте проводится предупредительное техническое обслуживание с возможностью выявления причин отказов машин. При внедрении проактивного технического обслуживания время плановых остановов составляет не более 10% от общего времени работы оборудования, а среднее время между отказами, по причине выхода из строя подшипников и сопряженных с ними узлов, существенно увеличивается.

Вот уже более десяти лет компания «Практическая Механика» занимается продвижением методики технического обслуживания с использованием диагностического оборудования, предлагая новые возможности решения производственных задач.

Одним из самых эффективных предложений является комплексный подход от стратегии до практики, итогом которого является работа производства без аварий, и минимизация времени на их устранение. Хочется отметить, что нередко это удается, и особенно радует, что примеры этого уже не единичны.

Тем не менее, сегодня, ремонт оборудования по состоянию с помощью вибродиагностики — перспектива не совсем понятная для многих предприятий.

Поэтому, расскажем более подробно о нашем опыте в проактивном техобслуживании с проведением вибродиагностики на примере работ, выполненных на одном из деревообрабатывающих предприятий.

Вашему оборудованию необходима вибродиагностика

Руководство деревообрабатывающего предприятия готовилось к проведению планово-предупредительного ремонта (ППР) шлифовальной машины, которая включает в себя шестнадцать валов трех типов и размеров, работающих на разных скоростях, а также испытывающих на себе разные нагрузки.

Руководством предприятия для проведения капитального ремонта планировалось:

Инженеры компании «Практическая Механика» предложили другую схему технического обслуживания оборудования, на которую руководство предприятия хотя и не сразу, но согласилось.

Работы, проводимые техническим сервисом компании «Практическая Механика» до начала проведения ППР:

Итоги капитального ремонта, проведенного по результатам вибродиагностики:

Из приведенного примера очень хорошо видно, что проведение вибродиагностики на каждом этапе ППР дает значительную экономию ресурсов.

По данным статистики:

Для того, чтобы избежать внеплановых ремонтов, уменьшить межремонтные интервалы, не проводить лишние ППР и не хранить большие запасы комплектующих — достаточно просто воспользоваться огромным опытом инженеров технического сервиса компании «Практическая Механика» в проведении вибродиагностики и проактивного технического обслуживания. В этом случае будет обеспечена бесперебойная работа вашего оборудования, а значит, и всего предприятия в целом.

По всем вопросам обслуживания промышленного оборудования обращайтесь к сотрудникам одела технического сервиса компании «Практическая Механика»: +7 812 332-3474. tech@prmeh.ru .

Другие материалы библиотеки:

Официальный дистрибьютор

и торговый партнер

крупнейших мировых компаний

В представленном издании конструкция рено не рассмотрена.

Книга включает описание методологии вибродиагностирования зарождающихся и развитых дефектов, сведения о вибрации и надежности работы оборудования, современных методик вибромониторинга технического состояния оборудования, средств сбора, обработки и анализа данных, принципов определения норм вибрации и оценки технического состояния оборудования и практическое руководство по выявлению дефектов оборудования на основе частотного анализа виброакустического сигнала. Рассмотрены диагностические признаки основных дефектов машин и механизмов, иллюстрированные более чем 60-ю реальными примерами.

Книга предназначена для инженерно-технических работников предприятий транспорта нефти и газа, химической и нефтеперерабатывающей промышленности, электроэнергетики, металлургии и целлюлозно-бумажной промышленности.

В последние годы в отечественной и зарубежной литературе появилось множество публикаций по проблемам распознавания технического состояния машин и механизмов. Опубликованы фундаментальные труды по теории диагностики, методическим вопросам и принципам построения диагностических и измерительных систем. Опубликованы также многочисленные исследования по диагностированию зарождающихся и развитых дефектов зубчатых зацеплений, подшипников, электрических дефектов и др. Однако, комплексное взаимоувязанное изложение теоретических вопросов, практических исследований, описание выпускаемых промышленностью измерительных систем и опыта внедрения виброакустического неразрушающего контроля на предприятии явление достаточно редкое.

Целью настоящей книги является комплексное краткое изложение информации, необходимой для внедрения технологии периодического вибромониторинга основного и вспомогательного оборудования на промышленном предприятии, требуемой для повышения квалификации специалистов.

Книга основана на многолетнем опыте практических работ по выявлению и устранению дефектов механического оборудования авторов и их коллег на предприятиях транспорта нефти и газа, химической и нефтеперерабатывающей промышленности, электроэнергетики, металлургии и целлюлозно-бумажной промышленности России. Книга включает описание: методологии вибродиагностирования зарождающихся и развитых дефектов и сведения о вибрации и надежности работы оборудования; современных методик вибромониторинга технического состояния оборудования; средств сбора, обработки и анализа данных; принципов определения норм вибрации и оценки технического состояния оборудования и практическое руководство по выявлению дефектов оборудования на основе частотного анализа колебаний. Прочитав ее, начинающий специалист и менеджер получат полное четкое представление о совокупности методов и средств вибродиагностики, приоритетах в постановке целей, инструментах и механизмах осуществления вибромониторинга. Для опытного специалиста огромный интерес представят приведенные диагностические признаки и параметры дефектов, иллюстрированные более чем 60 реальными примерами различных выявленных и подтвержденных на практике дефектов оборудования на основе анализа спектров, форм, орбит, огибающих и кепстров сигналов вибрации и др.

Программу для просмотра книг в формате DJVU берем ЗДЕСЬ